1.5 Sistemas de control

Un sistema de control es aquel en el que las variables de salida se comportan según las órdenes dadas por las variables de entrada. En esta sección describiremos distintos tipos de sistemas de control.

1.5.1 Control en bucle abierto vs control en bucle cerrado

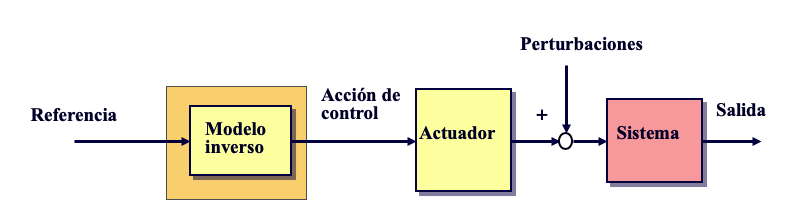

Un sistema de control en bucle abierto (Open loop control system) se caracteriza porque el sistema de control no recibe información acerca del valor que tiene la variable del producto o proceso que quiere controlar (Fig. 1.21). Un ejemplo sería una lavadora “automática” común, ya que ésta realiza los ciclos de lavado en función a una base de tiempo, sin medir el grado de limpieza de la ropa, que sería la salida a considerar. Otro ejemplo sería una tostadora: al hacer una tostada, se coloca el tiempo que suponemos suficiente para que el pan salga con el grado de tostado que queremos, mas la tostadora no puede decidir si ya esta suficientemente tostado o no.

Figura 1.21: Sistema de control en bucle abierto

Estos sistemas se caracterizan por:

- Ser sencillos y de fácil mantenimiento.

- Estar afectados por perturbaciones

- Depender altamente de la calibración del sistema.

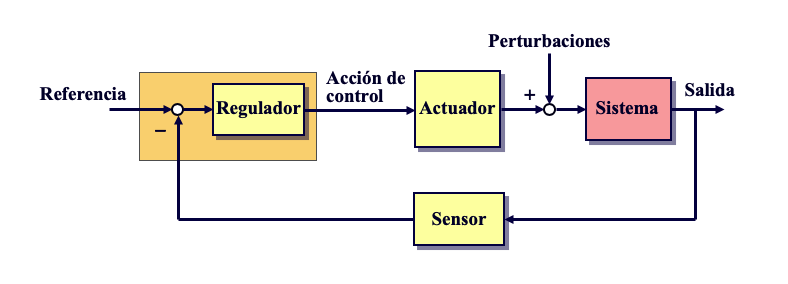

Figura 1.22: Sistema de control en bucle cerrado

Los sistemas que realizan el control en bucle cerrado son los verdaderos sistemas de control automático que hacen que un producto o proceso tome decisiones sin necesidad de la intervención de un ser humano y por ello suelen recibir el nombre de sistemas de regulación automática o simplemente reguladores.

Sus características son:

- Ser complejos y amplios en cantidad de parámetros.

- Ser más estables frente a perturbaciones y variaciones internas.

1.5.2 Control secuencial vs control continuo

Las variables generadas por un producto o proceso industrial pueden ser de dos tipos principales (Mandado et al., 2009):

- Señales todo-nada o binarias (on-off signals): sólo pueden tener dos valores diferentes en régimen permanente a lo largo del tiempo y por lo cual se las denomina digitales. Por ejemplo: botón pulsado / no pulsado, válvula abierta / cerrada, presencia de objeto / no presencia.

- Señales analógicas (analog signals) que pueden tener cualquier valor dentro de unos determinados márgenes y que llevan la información en su amplitud. Un ejemplo de variable analógica es la velocidad un de un motor. Ejemplo: temperatura, humedad, luminosidad.

Los sistemas que trabajan con señales todo-nada se denominan sistemas de control lógico o controladores lógicos (logic controllers) o sistemas de control secuencial (sequential control systems).

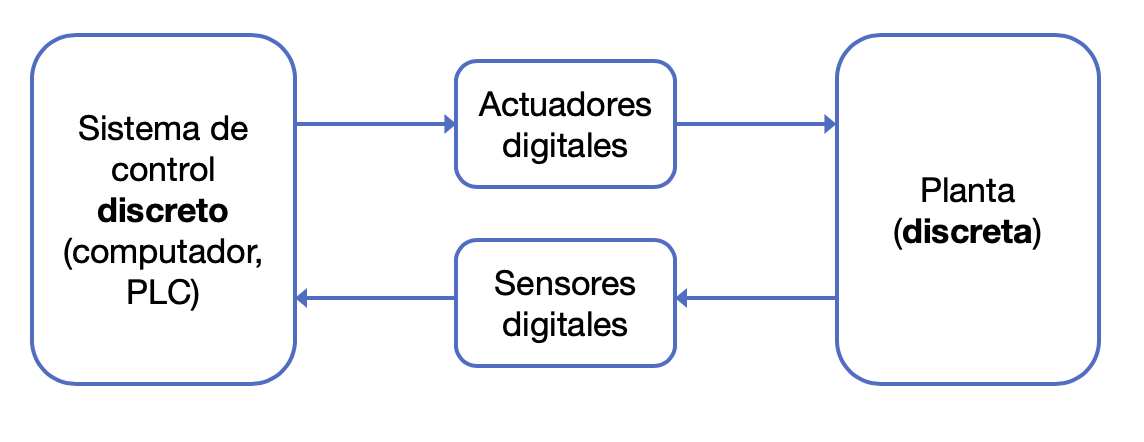

Figura 1.23: Sistema de control secuencial

En la Fig. 1.23 se puede observar un controlador discreto (computador o PLC) que controla una planta discreta mediante actuadores y sensores digitales.

Los sistemas que trabajan con señales analógicas reciben el nombre de sistemas de control de procesos continuos o simplemente sistemas de control de procesos (process control systems).Los sistemas de control de procesos, según el tipo de señales internas, se pueden clasificar a su vez en analógicos o digitales:

- Los sistemas analógicos de control suelen estar formados por electrónica analógica. Presentan la característica de no ser programables, es decir, que para cambiar la función que realizan hay que modificar los elementos que forman parte de ellos o el cableado entre los mismos.

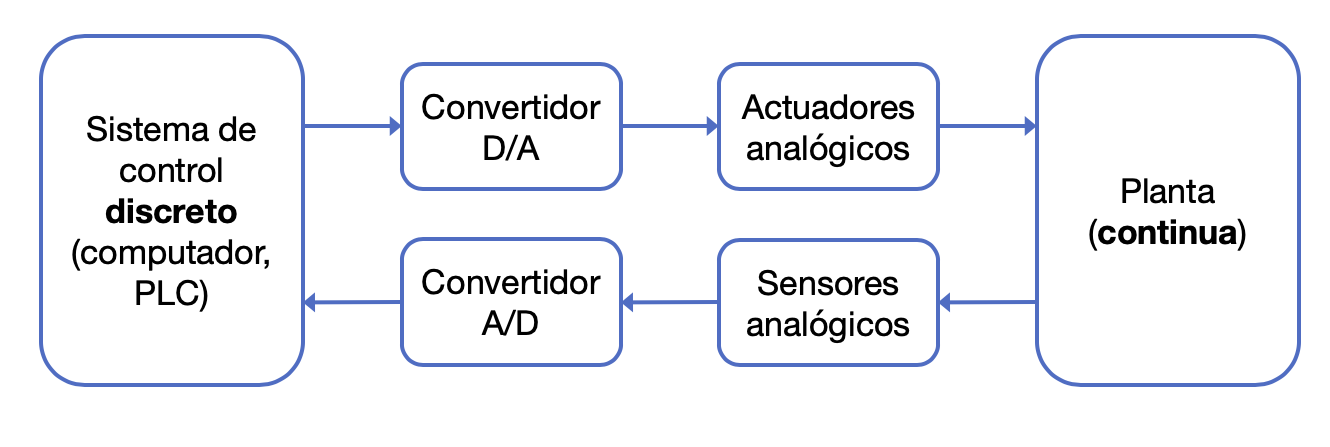

- Los sistemas digitales de control suelen utilizar un microcontrolador como elemento central. Al control de procesos mediante un computador se le dio el nombre de control digital directo, conocido como DDC (Direct Digital Control). Estos sistemas utilizan convertidores analógico digital (CAD) para digitalizar las señales obtenidas de la planta, y convertidores digital analógico para convertir las salidas del sistema de control a señales continuas en la planta.

Figura 1.24: Sistema de control digital directo

En la Fig. 1.24 se puede observar un controlador discreto (computador o PLC) que controla una planta continua. Para ello, las salidas digitales del controlador se convierten a continuas a través de un CDA, y a las entradas del controlador llegan las señales analógicas de la planta a través de un CDA.

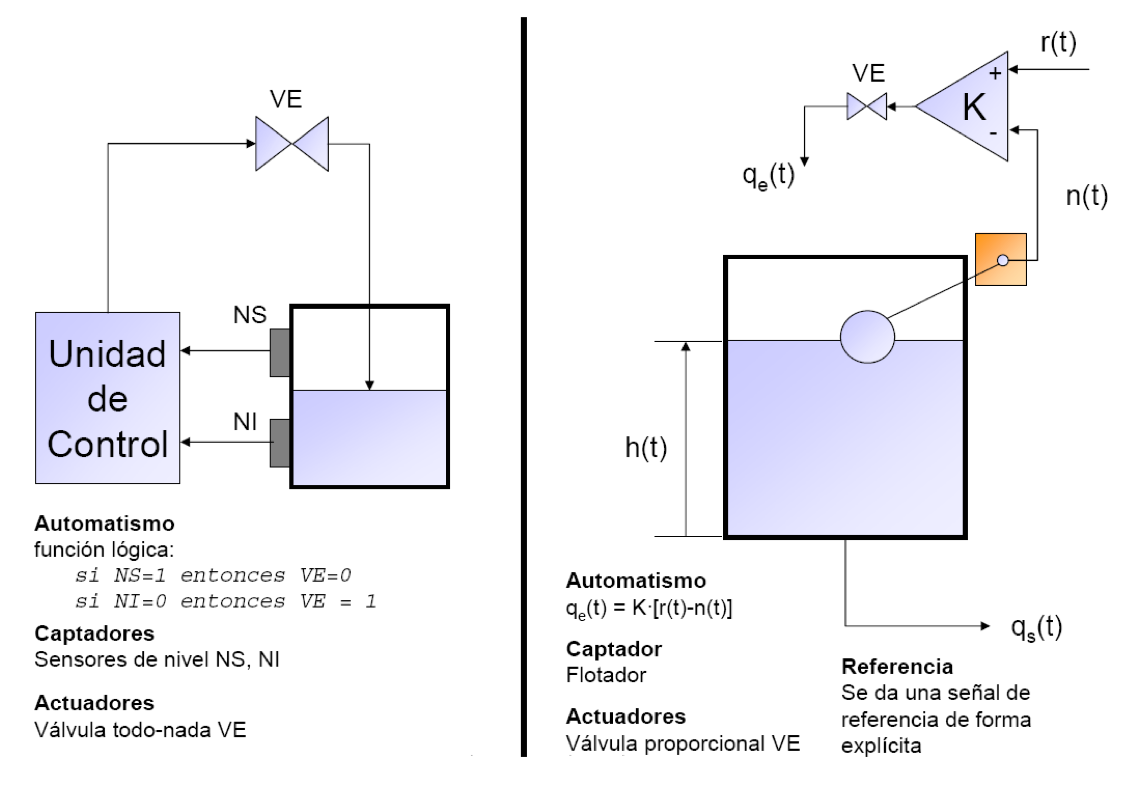

La diferencia entre un control secuencial y un control continuo se puede ver en la Fig. 1.25.

Figura 1.25: Sistema de control de un depósito de agua

En la parte izquierda tenemos un control secuencial que utiliza señales discretas de salida (abrir/cerrar válvula) y de entrada: NS (depósito lleno, sí/no) y NI (depósito vacío, si/no). En la parte derecha tenemos un controlador continuo que utiliza señales continuas de salida (valor de apertura de la válvula, por ejemplo 0-100%) y de entrada (nivel de agua, por ejemplo de 0.0 a 10.0).

Actualmente la práctica totalidad de los procesos industriales son híbridos (hybrid systems) y reciben y generan tanto señales analógicas como todo-nada (digitales). Debido a ello, actualmente los procesos industriales se controlan mediante sistemas digitales que constituyen al mismo tiempo un controlador lógico y un controlador de procesos continuos también denominado regulador.