2.3 Actuadores neumáticos

El principal motivo por el que la tecnología neumática está tan extendida en los sistemas industriales es por la facilidad y bajo precio que requiere la instalación una vez existe la línea de alimentación de aire comprimido. Las características más importantes de la tecnología son:

- Permite transportar y almacenar fácilmente la potencia mecánica.

- No necesita circuito de retorno ya que la salida puede expulsarse al aire directamente

- Es limpio y no contamina

- No es muy sensible a la temperatura y es antideflagrante

- La fuerza que es capaz de desarrollar es limitada (depende de la presión y el caudal entre otras cosas)

- El hecho de que el fluido sea comprensible limita la calidad de los movimientos realizables

2.3.1 Conceptos físicos básicos

El fluido de trabajo es básicamente aire (Nitrógeno, Oxígeno y otros gases) comprimido (presión superior a presión atmosférica) por la reducción de volumen del aire mediante un compresor. Cuando el aire se comprime almacena energía. Cuando se libera el aire comprimido, se utiliza para realizar trabajo en el recipiente a ocupar.

La relación entre volumen y presión viene dada por la ley de los gases perfectos: \(pV=nRT\), siendo:

- p: presión absoluta

- V: volumen

- n: número de moles

- R: constante universal de los gases ideales

- T: temperatura absoluta

De aquí se obtiene que, a temperatura constante, el producto \(PV\) también lo es.

Presión es la fuerza que se ejerce por unidad de superficie, y se distingue:

- La presión absoluta es la presión de un punto con referencia al vacío o cero perfecto.

- La presión atmosférica (100KPa a nivel del mar) es la presión ejercida por el aire que rodea la tierra. Se mide con barómetro.

- La presión relativa es la diferencia entre absoluta y atmosférica. Se mide con manómetro. Esta presión se utiliza en hidráulica y neumática.

La presión que miden los manómetros es la relativa. En el sistema internacional, la unidad de presión es el Pascal (1 N/m2). Sin embargo, al ser un valor muy pequeño, se utiliza el bar (105 N/m2). El bar es muy parecido a la atmósfera (atm), aunque no exactamente igual:

\[1 atm = \frac{1Kg \cdot 9,8m/s^2}{1cm^2} = \frac{9,8N}{1\cdot 10^{-4}m^2} = 9,8 \cdot 10^4 \frac{N}{m^2} \cong 10^5 Pascales = 1bar\]

En ocasiones, siguiendo el sistema anglosajón, la unidad utilizada es el psi (libras por pulgada cuadrada) cuya relación con el bar es 1 bar = 14.08 psi.

La neumática se basa en la diferencia de presiones del aire de la atmosfera y el aire comprimido en el circuito. Esta diferencia de presión, se traduce en una fuerza superficial que puede ser aprovechada mediante un conveniente diseño mecánico para generar movimiento.

Uno de los parámetros más importantes desde el punto de vista de diseño del circuito neumático es la potencia que es capaz de desarrollar. La potencia depende directamente de la fuerza, la cual es proporcional a la diferencia de presión entre aire del circuito y el atmosférico:

\[ P = F \cdot v = p \cdot Q \] \[ F \cdot v = F \cdot \frac{d}{t} = \frac{W}{t} \] \[ Q = \frac{V}{t} = \frac{A \cdot d}{t} = A \cdot v \]

siendo:

- P: potencia

- p: presión

- F: fuerza

- Q: caudal de aire

- v: velocidad

- W: trabajo

- A: sección

- V: volumen

- t: tiempo

La velocidad que podrá desarrollar un émbolo no depende directamente de la presión, sino del caudal de fluido a presión que el sistema es capaz de suministrar. La potencia desarrollada por un émbolo de área efectiva A, sobre el que se le aplica una presión efectiva P con un caudal Q será:

\[ W=F \cdot v=(P \cdot A) \frac{Q}{A} = P \cdot Q \]

2.3.2 Sistema de producción y distribución de aire comprimido

El aire atmosférico se comprime hasta elevar la presión, típicamente 6 bares, y se distribuye hasta los elementos actuadores donde se expande (disminuye su presión) y genera movimiento. El compresor absorbe aire del ambiente y reduce su volumen mediante:

- Compresores volumétricos (reduce volumen de aire)

- Compresor tubo compresor (transforma velocidad en presión)

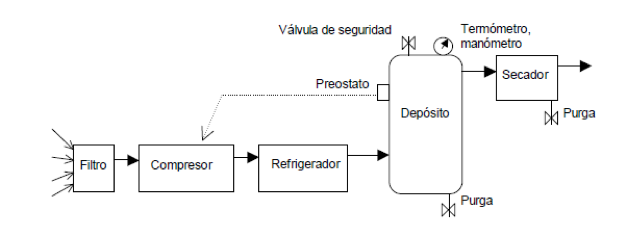

Para evitar que las partículas sólidas y de vapor de agua que acompañan al aire atmosférico dañen la instalación, es preciso someter al aire a ciertos tratamientos de filtrado, secado y lubricación. Un esquema típico de una unidad de generación de aire comprimido se muestra en la Fig. 2.25.

Figura 2.25: Sistema de producción neumático

Las partículas de polvo y suciedad pueden obturar las estrechas secciones de algunos dispositivos o dañar los materiales con los que se construyen las juntas de estanqueidad de las partes móviles. Por estos motivos, la admisión de aire por el compresor se realiza a través de un filtro de aire que elimina las partículas de polvo.

La humedad origina la oxidación de las partes metálicas y provoca una merma en la lubricación. Para eliminar la humedad del aire se emplean diferentes métodos: enfriamiento, absorción y adsorción. El procedimiento de enfriamiento es el primero en aplicarse y el más común. La cantidad de agua contenida en el aire disminuye con la presión y la temperatura. Por tanto, al enfriar (aunque sea a la temperatura ambiental debido al incremento de presión) se condensará parte de del agua contenida. Los secadores por adsorción separan el vapor de agua mediante un filtrado físico compuesto por un gel de óxido de silicio que absorbe la humedad. La absorción se basa en una reacción química que elimina el vapor de agua. En estos casos, es necesaria la sustitución del óxido o el reactivo periódicamente.

Salvo para el caso de instalaciones muy simples, el aire a presión generado por el compresor, no pasa directamente al sistema de distribución, sino que se acumula en un depósito. Su finalidad es análoga a la realizada por los condensadores de alta capacidad que se utilizan en la etapa final de las fuentes de alimentación. Este depósito tiene como funciones más importantes las siguientes:

- Elimina el rizado en la presión del aire, originado por el carácter pulsante de algunos compresores (compresores de émbolo).

- Evita que el compresor trabaje de forma discontinua, por su capacidad de acumular energía. Para ello se utiliza un presostato tarado a un valor máximo y mínimo, que marcará respectivamente el apagado y encendido del compresor.

- Permite el enfriamiento del aire, y como consecuencia su condensación a la base del depósito en donde se sitúa una llave de purga.

- Permite controlar la calidad del aire mediante la serie de sensores que normalmente están situados en el depósito: manómetro, termómetro. Además, para evitar peligrosos valores de la presión, el depósito cuenta con una válvula de seguridad limitadora de presión.

Una vez generado el aire comprimido, es necesario distribuirlo por las distintas áreas de la planta. Esta conducción se realiza a través de una red de tuberías que pueden ser de plástico, cobre o acero. Las metálicas se unen mediante soldaduras o manguitos roscados. Las virutas procedentes de la soldadura, así como su posible oxidación son inconvenientes que aconsejan el uso de las conducciones de plástico a pesar de su precio superior. Como normas básicas de la instalación se evitará la instalación de tuberías empotradas, y en el caso de realizar líneas horizontales, se dará al menos una pendiente de un 1-2% para facilitar la eliminación del agua. Las derivaciones se realizarán siempre hacia arriba y las terminaciones para realizar la conexión en horizontal para evitar que el agua pase a los elementos posteriores.

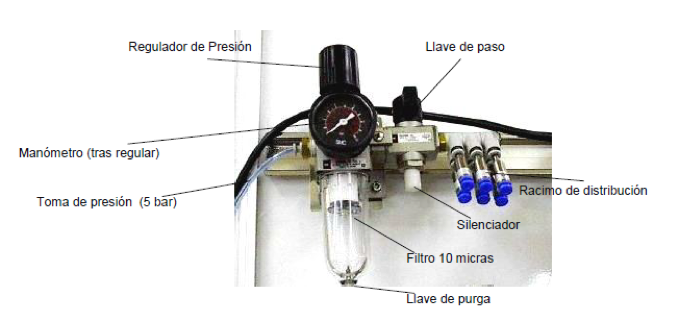

Justo antes de que el aire acceda a cada área de la instalación se intercala una unidad de mantenimiento que incluye una serie de dispositivos de manera compacta, y cuya misión es mejorar la calidad del aire acondicionándolo a las necesidades del área. Las funciones que suele incluir esta unidad son las siguientes:

- Filtrado de partículas procedentes de la propia red de distribución. Los tamaños típicos de las partículas que hay que filtrar son del orden de diez micras.

- Regulación de la presión mediante la reducción a un valor fijo. Por tanto, la presión de la red será algo superior a la necesaria para los dispositivos.

- En algunos casos se incluye un elemento lubricador del aire, pero en la actualidad es cada vez más habitual el uso de elementos que no necesitan la lubricación o que son autolubricados. La lubricación en las piezas móviles presenta ciertas ventajas como reducción del desgaste, diminución de las perdidas por rozamiento, protección contra la corrosión…

La Fig. 2.26 muestra una unidad de mantenimiento típica:

Figura 2.26: Unidad de mantenimiento neumática

La unidad de mantenimiento sirve para mantener constante la presión de trabajo ya que compensa automáticamente el volumen de aire requerido. También sirve como válvula de seguridad.

La unidad de mantenimiento provee de aire comprimido a los dispositivos de la parte operativa de la instalación neumática, entre los que se encuentran:

- Preactuadores o preaccionadores: válvulas neumáticas, controlan el paso de fluido a los elementos de trabajo.

- Actuadores o accionadores: son los encargados de transformar la energía almacenada en el aire comprimido en movimiento. Este movimiento puede ser lineal o rotativo, diferenciándose entonces entre cilindros y motores.

Además, existen ciertos elementos auxiliares, como silenciadores, reguladores de caudal, antirretornos, etc.

Esta sección ha sido cedida parcialmente por (Platero, 2012).

2.3.3 Cilindros neumáticos

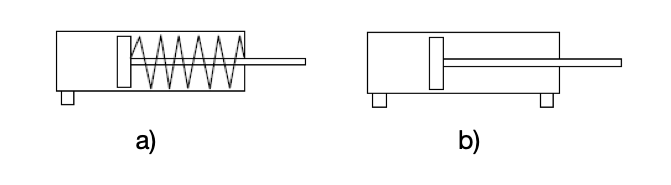

Los actuadores más frecuentes son los siguientes, tal y como muestra la Fig. 2.27:

Figura 2.27: Cilindros neumáticos: (a) Simple Efecto (b) Doble Efecto

Cilindro de simple efecto

En el cilindro de simple efecto, el avance del émbolo se consigue por la presión del aire sobre el émbolo, mientras que el retroceso se realiza por la acción de un resorte. Es importante considerar que este tipo de cilindros sólo desarrollarán esfuerzo en un sentido, puesto que el resorte apenas ejerce la fuerza necesaria para lograr el retorno del émbolo. La Fig. 2.27 (a) muestra la representación de estos cilindros con una sola toma por la que se produce tanto la admisión como el escape.

Cilindro de doble efecto

Tanto el avance como el retroceso del émbolo se consigue por efecto de la acción del aire sobre el mismo, y por tanto puede desarrollar fuerza en ambas direcciones. Su representación esquemática se muestra en la la Fig. 2.27 (b), en donde se aprecia la toma de aire tanto a un lado del émbolo como al otro. La Fig. 2.28 muestra una animación del cilindro de doble efecto.

Figura 2.28: Cilindro neumático de doble efecto

2.3.4 Válvulas de distribución

Las válvulas de distribución o válvulas de vías, tienen por misión dirigir el aire hacia diferentes conductos en función de una o varias señales de mando. Estas señales de mando pueden ser mecánicas, eléctricas, neumáticas, etc. Salvo excepciones para casos de control muy fino, estas válvulas son todo o nada, y no funcionan de forma proporcional.

Una válvula de distribución queda especificada por el número de vías y posiciones:

- El número de vías es el número de conductos que pueden ser conectados a la válvula.

- Las diferentes conexiones que pueden establecerse entre los conductos es lo que se denomina posición.

Para identificar una válvula se indica el número de vías y el número de posiciones separados por una barra. De esta forma una válvula 5/2 indica que es de cinco vías y dos posiciones. En la Fig. 2.29 se muestra una animación de la válvula 5/2.

Figura 2.29: Válvula 5/2

Se puede apreciar el funcionamiento en el siguiente video (min 1:38):

La representación de las válvulas tanto en un diagrama esquemático como en el mismo dispositivo físico sigue el siguiente convenio:

- Las posiciones se representan por cuadros contiguos.

- El número de cuadros corresponde al número de posiciones.

- En el interior del cuadro se indican las conexiones que se establecen en esa posición mediante flechas (conexión) o trazos transversales que indican bloqueo.

- Las vías se representan en un solo cuadro y externo al mismo mediante trazos perpendiculares.

- En el funcionamiento de la válvula, se supone que las vías permanecen quietas mientras los cuadros se desplazan estableciendo conexiones o cierres en las mismas.

- Las vías conectadas son las correspondientes al estado de reposo y el paso entre posiciones viene dado por diferentes elementos de mando, cuya naturaleza puede ser mecánica, eléctrica, magnética o neumática

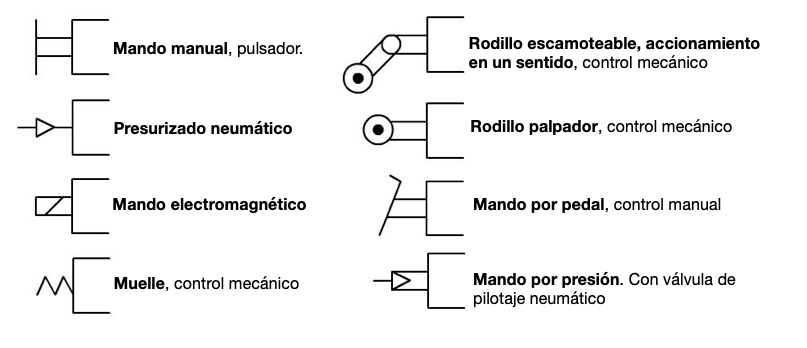

- En los extremos de las válvulas se representa el tipo de mando asociado al movimiento de los cuadros (posiciones), tal y como muestra la figura 2.30.

Figura 2.30: Válvulas: Elementos de mando

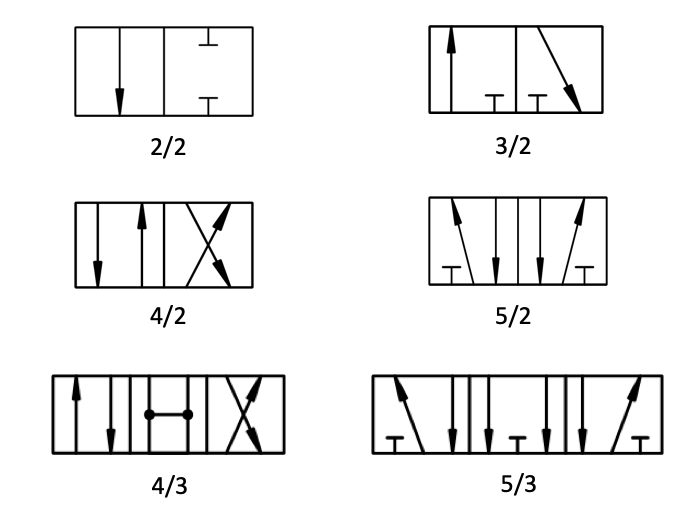

En la Fig. 2.31 se muestran las representaciones de diferentes tipos de electroválvulas atendiendo a su número de vías y posiciones:

- Válvula 2/2:Se utiliza para abrir o cerrar el paso de aire a una zona del circuito. Si se desea controlar un cilindro de simple efecto harían falta dos de estas válvulas funcionando de forma complementaria.

- Válvula 3/2:Se utiliza para el mando de cilindros de simple efecto.

- Válvula 5/2: Es de las válvulas más frecuentes puesto que su aplicación habitual es el control de cilindros de doble efecto.

- Válvula 4/2: Permiten el control de un cilindro de doble efecto. Su construcción es más compleja que la 5/2 que cumple la misma función, por lo que es menos frecuente.

- Válvulas 4/320 y 5/3: Similar a las válvulas 4/2 y 5/2, pero con una posición intermedia de reposo en la que todas las vías son bloqueadas.

Figura 2.31: Tipo de válvulas atendiendo al número de vías y posiciones (leyenda: vías/posiciones)

Las válvulas mostradas en el Fig.2.31 pueden ser accionadas de la forma mostrada en la Fig. 2.30. De esta manera podemos tener válvulas 3/2 accionadas de forma electromagnética o mediante muelles.

Las válvulas también pueden actuar como sensores. Por ejemplo, una válvula, accionada mediante rodillo, puede actuar como sensor de fin de carrera. Por ejemplo, al expandirse o contraerse un cilindro, presionaría sobre el rodillo, activando la válvula.

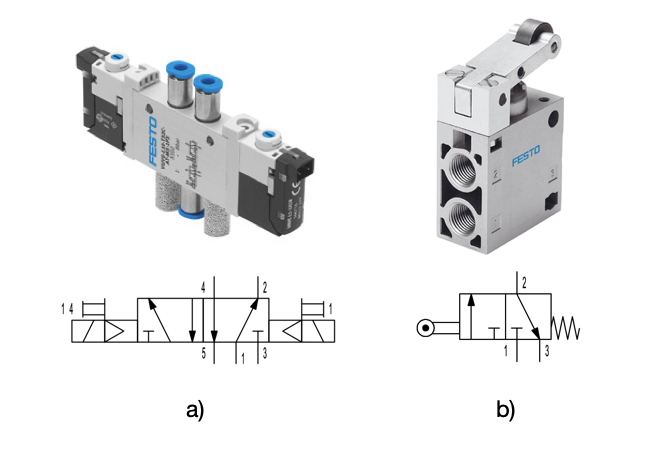

En la Fig. 2.32 se muestran algunos ejemplos de vávulas reales.

Figura 2.32: Ejemplo de válvulas reales: (a) Electroválvula biestable de 5/2 vías, accionamiento en ambos lados con bobina (b) Válvula de 3/2 vías, accionamiento por rodillo, reposición por muelle

Las distintas vías de las válvulas siguen distintas nomenclaturas, entre las que se encuentran la DIN 24300 y la CETOP (Comité Europeo de fluidos). Los símbolos para “Fuente de presión” y “Escape de aire” se muestran en la Fig. 2.33.

Figura 2.33: Símbolos: Fuente de presión y Escape de aire

2.3.4.1 Sistemas monoestables y biestables

Atendiendo a sus posiciones, las válvulas pueden ser monoestables o biestables21:

- Válvulas monoestables. Son aquellas que tienen una posición de reposo estable, que es en la que permanecerá la válvula de forma indefinida si no actúa sobre ella el dispositivo de mando. El regreso a la posición de reposo suele realizarse con un muelle; así en el caso de válvula monoestable de dos posiciones, la posición estable será la correspondiente al muelle, que por convenio suele situarse a la derecha. En el caso de tres posiciones la posición estable es la central.

- Válvulas biestables. Son aquellas que no tienen una única posición de reposo estable. Es decir, que, aunque se anule la señal que provocó la posición en la que se encuentra, la válvula seguirá en esa misma posición hasta que se active la señal correspondiente a una nueva posición. El dispositivo de mando y la forma en que se activa cada posición en la válvula se representa simbólicamente añadiendo en la parte lateral del cuadrado el símbolo del accionamiento correspondiente (ver Fig. 2.30).

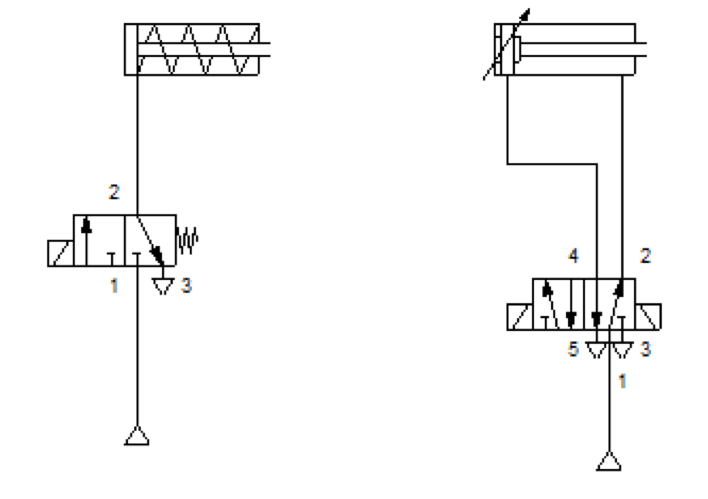

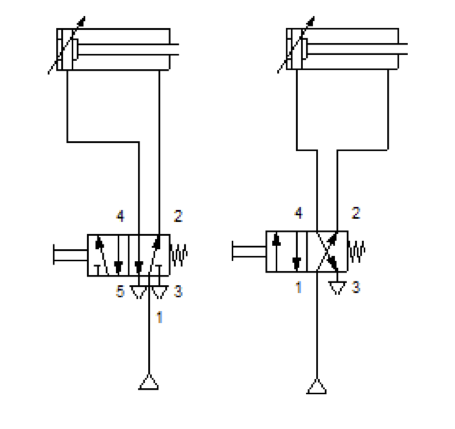

En la Fig. 2.34 se muestra un ejemplo de sistemas monoestables y biestables.

Figura 2.34: (Izquierda) Sistema monoestable: válvula de 3/2 vías, accionamiento por bobina, reposición por muelle (Derecha) Sistema biestable: válvula de 5/2 vías, accionamiento por bobina.

2.3.5 Control de sistemas neumáticos

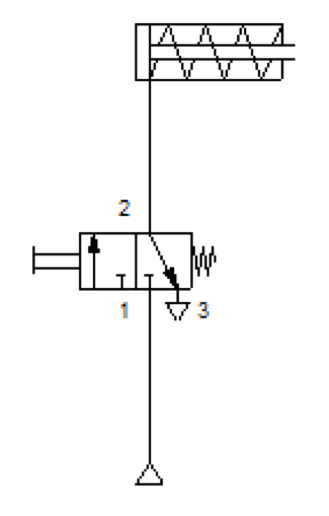

Se puede controlar el ciclo expansión/compresión de un cilindro de simple efecto con una válvula 3/2, como se aprecia en la Fig. 2.3522

Figura 2.35: Cilindro neumático de doble efecto y válvula 3/2

Se puede controlar el ciclo expansión/compresión de un cilindro de doble efecto con una válvula 5/2 o 4/2, como muestra la Fig. 2.36.

Figura 2.36: Cilindro neumático de doble efecto y válvulas 4/2 y 5/2

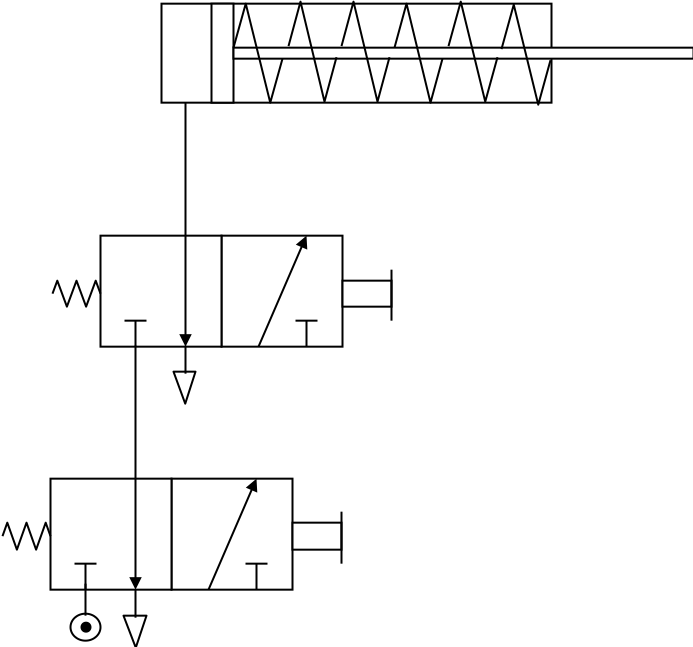

Se pueden realizar funciones lógicas combinando válvulas y usando válvulas especiales como la de simultaneidad y la selectora. A modo de ejemplo, en la Fig. 2.37 se implementa una función AND con válvulas 3/2.

Figura 2.37: Implementación de la función lógica AND mediante válvulas neumáticas 3/2 monostables de accionamiento manual

2.3.6 Motores neumáticos

Se utilizan cuando es necesario lograr giros continuos. Las ventajas de estos motores son su buena relación potencia-peso, así como su reducido peso y ausencia de problemas de sobrecalentamiento ante sobrecargas. La mayoría de los motores neumáticos son de paletas, aunque también existen aquellos que basan su funcionamiento en el uso de pistones o en una turbina. En el siguiente vídeo se muestra un ejemplo de motores neumáticos: