1.4 Arquitectura de un sistema de producción

Los sistemas de producción industrial son los distintos métodos que utiliza una compañía para transformar una materia prima hasta convertirla en una materia elaborada (producto final) que se va a comercializar.

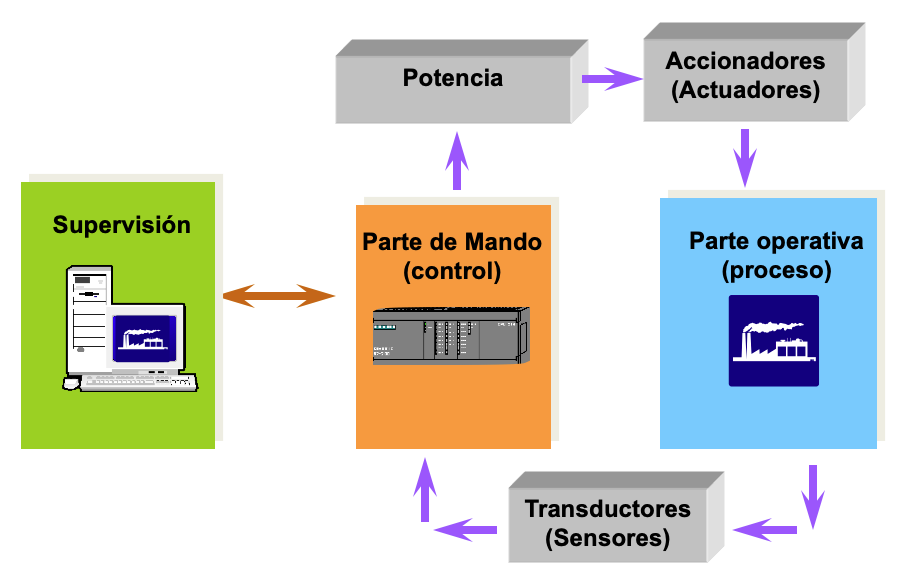

Figura 1.17: Sistema de producción industrial

Un sistema de producción genérico se compone de las siguientes partes (Fig. 1.17):

Parte de mando: esta parte es la encargada de realizar las órdenes que le son programadas por el operario, dejando más tiempo a los trabajadores para enfocarse en otras áreas de la producción. Debe ser capaz de comunicarse con todos los elementos del sistema. Actualmente esta parte suele consistir en un autómata programable, es decir, un sistema tecnológico que funciona sin la necesidad de que un humano lo controle directamente. Anteriormente se utilizaba tecnología cableada (i.e. relés electromagnéticos, tarjetas electrónicas o módulos lógicos neumáticos.

Parte operativa: es la parte que actúa directamente sobre la máquina. Son los elementos que hacen que la máquina se mueva y realice la operación deseada. Los elementos que forman la parte operativa son los accionadores de las máquinas como motores, cilindros, compresores.

Actuadores: son los elementos que permiten que el parte de mando actúe sobre la parte operativa. Por ejemplo: motores, cilindros neumáticos, relés eléctricos, electroválvulas.

Sensores: son los elementos que permiten al parte de mando conocer el estado de la parte operativa. Ejemplo: sensores de temperatura, posición, fuerza.

Sistema supervisor: este sistema permite monitorizar y controlar la instalación de forma remota a través de interfaces. Pueden ser paneles de pulsadores y luces, pero normalmente se trata de un sistema SCADA (Simultaneous Control and Data Acquisition) ejecutado en ordenadores centrales.

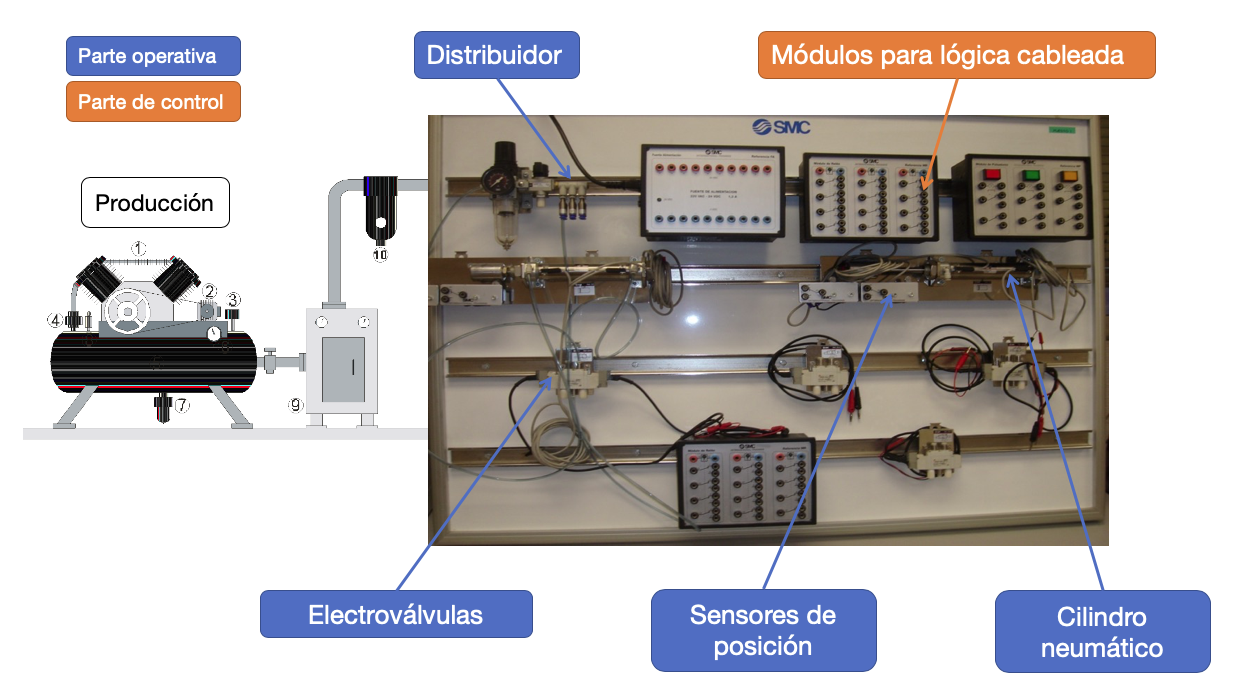

En la Fig. 1.18 se puede ver un demostrador neumático en el que se identifican la parte de mando o de control y de operación. En este caso la parte de mando se realiza mediante un módulo de relés, pero en general se utiliza un PLC.

Figura 1.18: Ejemplo de sistema de producción industrial: demostrador neumátco de laboratorio

1.4.1 Parte operativa

La parte operativa es la que actúa físicamente sobre la planta. Se compone de:

- Sensores, como por ejemplo:

- Detectores de presencia

- Detectores de posición

- Cámaras

- Sensores de temperatura

- Caudalímetros

- Potencia, como por ejemplo:

- Variadores de velocidad

- Relés

- Distribuidores neumáticos

- Arrancadores de motor AC

- Limitadores de presión

- Actuadores, como por ejemplo:

- Cilindros y motores neumáticos

- Cilindros y motores hidráulicos

- Motores eléctricos

- Bobinas

1.4.2 Parte de control

La parte de control o mando se puede implementar de dos formas, mediante:

- Tecnología cableada: el automatismo se realiza a base de uniones físicas (cableado)

- Lógica neumática

- Sistemas de relés, PLDs

- Tecnología programada: el automatismo se realiza mediante la confección de un programa

- Autómatas (PLCs)

- Microcontroladores

- Computadores

- Robots

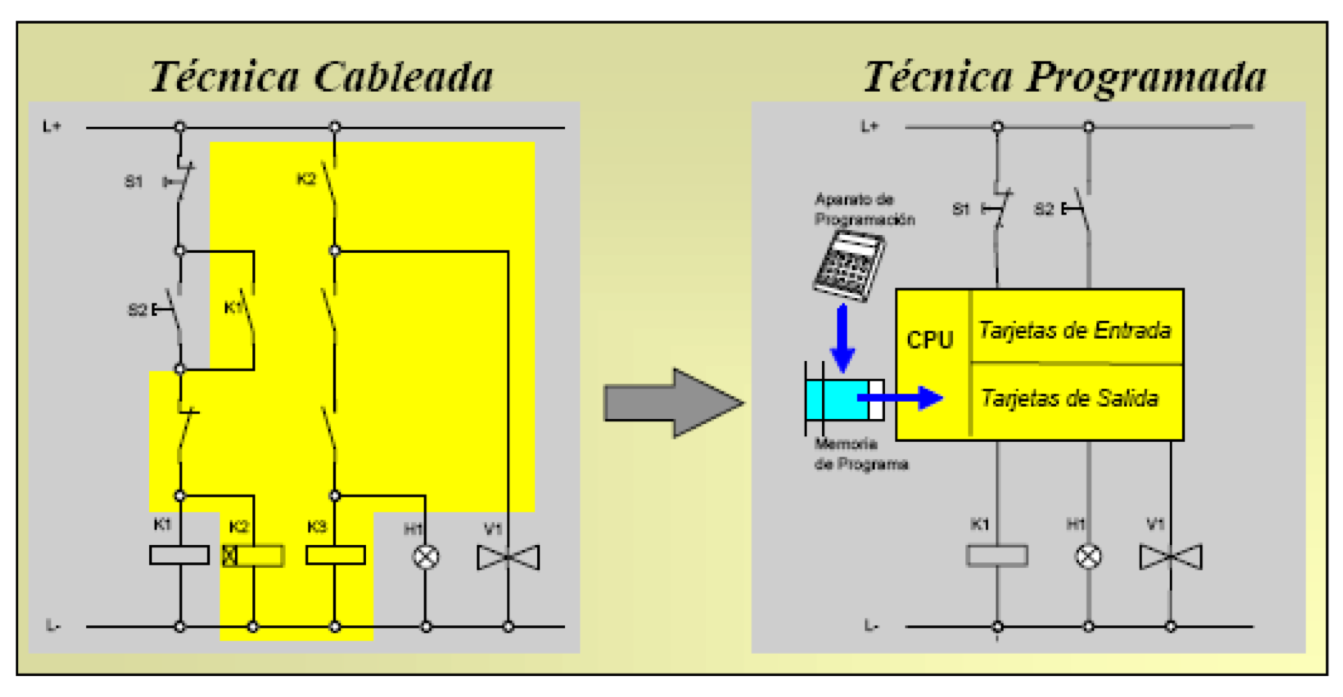

En la tecnología cableada los sensores están directamente conectados a los actuadores mediante cables. Para pasar a la tecnología programada es necesario introducir un sistema de control programable y conectar los sensores a sus entradas y los actuadores a sus salidas (tal y como se muestra en la Fig. 1.19). Es el sistema de control el que activa los actuadores en función de la información proporcionada por los sensores.

Figura 1.19: Transición de tecnología cableada a programable

1.4.3 Sistema supervisor

SCADA, acrónimo de Supervisory Control And Data Acquisition (Supervisión, Control y Adquisición de Datos) es un software para ordenadores que permite controlar y supervisar procesos industriales a distancia. Facilita la retroalimentación en tiempo real con los dispositivos de campo (sensores y actuadores), y controla el proceso automáticamente. Se provee de toda la información que se genera en el proceso productivo (supervisión, control calidad, control de producción, almacenamiento de datos, etc.) y permite su gestión e intervención.

Mediante un SCADA se pueden monitorizar y controlar varios PLCs al mismo tiempo. En la Fig.1.20 se puede observar uno9.

Figura 1.20: Ejemplo de SCADA