Kapitel 3 Gebersysteme

Wie bereits eingangs erwähnt, zeichnet sich eine Servomotor dadurch aus, dass er mit einem zusätzlichen Gebersystem ausgestattet ist. Diese Gebersysteme werden für übergeornete Regelaufgaben verwendet.

3.1 Inkrementalgeber

3.1.1 Inkrementelle Drehgeber mit TTL- und HTL-Signalen

Inkrementelle Drehgeber werden dazu verwendet die aktuelle Drehzahl in eine diskrete Anzahl von elektrischen Pulsen umzuwandeln. Dazu verwendet man eine Inkrementalscheibe mit radialen und lichtdurchlässigen Schlitzen, welche üblicherweise opto-elektrisch abgetastet wird. Die Auflösung der Scheibe wird dabei durch die Anzahl der Schlitze definiert. Im Gegensatz zu Absolutwertgebern (siehe Kapitel 3.2) geben Inkrementalgeber keine Auskunft über die aktuelle Winkelposition der Motorwelle.

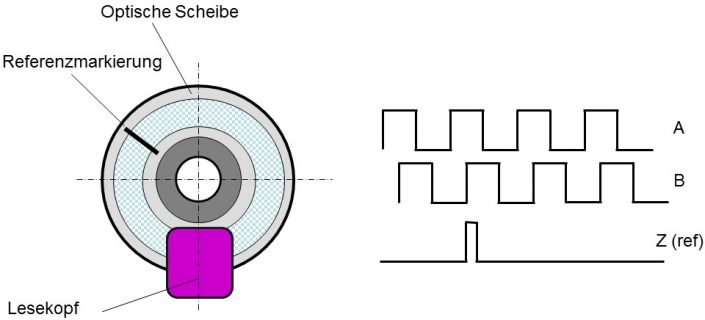

Abbildung 3.1: Aufbau eines inkrementellen Drehgebers (www.celeramotion.com)

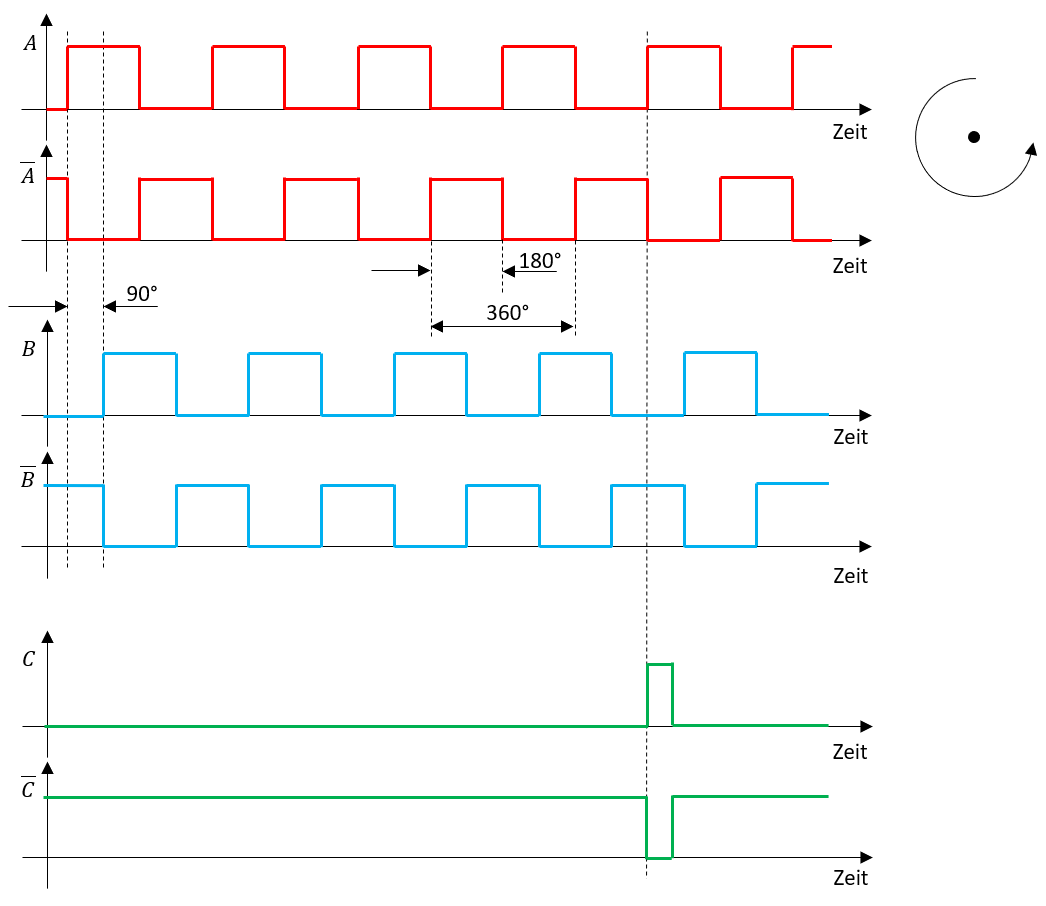

Üblicherweise ist der Geber so aufgebaut, dass sich zwei Spuren und eine Nullimpulsspur ergeben. Die zwei Spuren ergeben sich, indem zwei um 90° versetzte Lichtschranken verwendet werden, die an beiden Spuren (A und B), je nach Drehrichtung unterschiedliche Folgen von Impulsen liefern. Der Null- bzw. Referenzimpuls, welcher einen Impuls pro Umdrehung liefert, wird mit einer dritten Lichtschranke erfasst und wird somit durch die Spur C repräsentiert. Sollte es sich um einen sogenannten TTL-Geber handeln, werden die Spuren A, B und C gleichzeitig im Geber invertiert und stehen somit als invertierte Signale an den Spuren \(\overline{A}\), \(\overline{B}\) und \(\overline{C}\) zur Verfügung.

Abbildung 3.2: Impulsverlauf eines inkrementellen Drehgebers mit Nullspur

Bei inkrementellen Drehgebern unterscheidet man zwischen zwei Signalpegeln:

- TTL (Transistor-Transistor-Logik)

- HTL (Hochvolt-Transistor-Logik)

Bei TTL-Geber betragen die Signalpegel \(U_{Low}\leq 0.5V\) bzw. \(U_{High}\geq 2.5V\), welche symmetrisch übertragen und schliesslich differentiell ausgewertet werden. Aufgrund der differentiellen Auswertung steht somit ein Spannungshub von 5V zur Unterscheidung eines Low- bzw. High Signals zur Verfügung. Diese Art der Auswertung macht sie unempfindlich gegen Gleichtaktstörungen bzw. liefert ein gutes EMV-Verhalten. Dieser Gebertyp findet aufgrund dieser Eigenschaften eine starke Verbreitung am Markt.

Die Signalpegel von HTL-Gebern hingegen betragen \(U_{Low}\leq 3V\) bzw. \(U_{High}\geq 20.5V\). Im Gegensatz zu TTL-Gebern werden die HTL-Geber nicht differentiell ausgewertet, da keine invertierten Spuren zur Auswertung zur Verfügung stehen. Diese Art der Auswertung macht die HTL-Geber anfälliger für Gleichtaktstörungen und wirkt sich ungünstig auf das EMV-Verhalten aus.

3.1.2 Inkrementalgeber mit sin/cos-Spuren

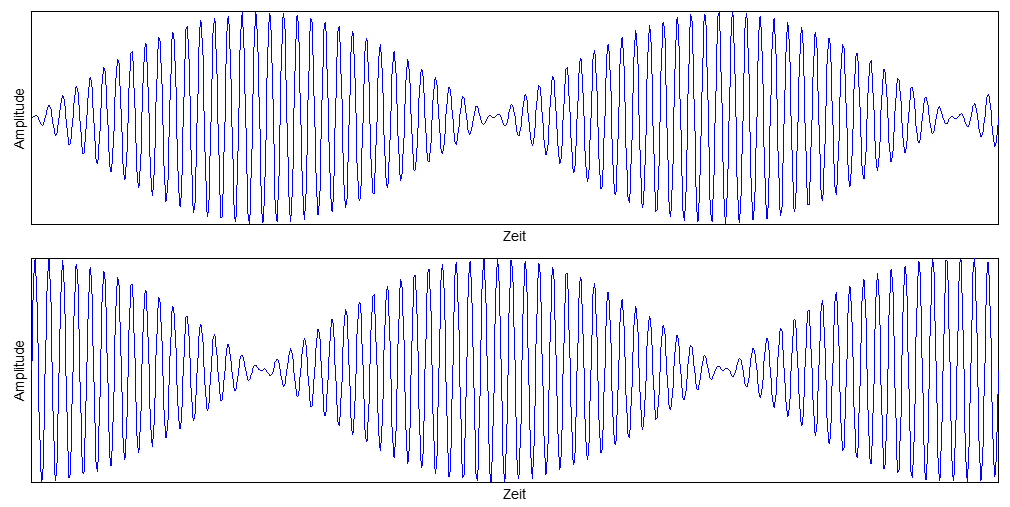

Der sin/cos-Geber wird aufgrund seiner zwei um 90° versetzt, gelieferten Sinussignale (Spuren A bzw. B) auch häufig als Sinusgeber bezeichnet. Zur Auswertung werden in diesem Fall sowohl die Anzahl der Sinuskurven, der Nulldurchgänge sowie die Amplituden beider Spuren herangezogen. Diese Art der Auswertung ermöglich eine sehr genaue Ermittlung der aktuellen Drehzahl, was sich insbesondere bei grossen Stellbereichen und kleinen Drehzahlen positiv auswirkt. Normalerweise liefern Sinusgeber zwei Spuren und eine Nullimpulsspur, wobei alle Signale meist auch invertiert zur Verfügung stehen. Der Nullimpuls wird dabei als eine Sinus-Halbwelle pro Umdrehung an Spur C zur Verfügung gestellt.

Abbildung 3.3: Signalverlauf eines Sinusgebers (www.ueba.elkonet.de)

Um Nulldurchgänge bei der Signalübertragung zu vermeiden, werden die Sinussignale meist mit einer Gleichspannung in Höhe von 2.5V überlagert und die Spitzen-Spitzen-Spannung beträgt \(U_{SS}=1V\). Da die Auswertung differentiell erfolgt sind auch diese Geber unempfindlich gegen asymmetrische Störungen und weisen ein gutes EMV-Verhalten auf.

3.2 Absolutwertgeber

Absolutwertgeber liefern neben der aktuellen Drehzahl des Motors auch Absolutwert-Informationen. Dabei haben sich in der Vergangenheit neben den Resolvern auch sogenannte Kombigeber etabliert. Diese Kombigeber sind sin/cos-Geber, die gleichzeitig auch Absolutwertinformationen liefern.

3.2.1 Absolutwertgeber mit SSI-Schnittstelle

Zur Extraktion der Absolutwert-Information wird eine Codescheibe mit Gray-Code verwendet, die optisch abgetastet wird. Dadurch ist es möglich jeder Winkelposition ein eindeutiges Codemuster zuzuordnen. Die Verwendung des Gray-Codes hat sich durchgesetzt, da sich beim Übergang von einem zum nächsten Winkelschritt lediglich ein einzelnen Bit ändert. Der mögliche Ablesefehler beträgt somit nur ein Bit.

Abbildung 3.4: Code-Scheibe mit integriertem Gray-Code

Ein solcher Geber ermöglicht es die aktuelle Winkelposition pro Umdrehung zu bestimmen. Aufgrund dessen wird dieser Gebertyp als Single-Turn-Geber bezeichnet. Sollte es notwendig sein die aktuelle Winkelposition über eine einzelne Umdrehung hinaus zu bestimmen, muss auf sogenannte Multi-Turn-Geber zurückgegriffen werden, welche neben der eigentlichen Codescheibe zur Erfassung der Winkelposition zusätzliche Codescheiben zur Erfassung der Anzahl der Umdrehungen aufweisen. Diese Codescheiben werden durch zusätzliche Getriebestufen miteinander gekoppelt.

3.2.2 Resolver

Der Resolver besteht aus eine feststehenden Teil, dem Stator, und dem rotierenden Teil (Rotor). Mit Hilfe eines Resolvers kann innerhalb einer Motorumdrehung die absolute Winkelposition der Motorwelle (bei Polpaarzahl \(p=1\)) sowie die Drehzahl ermittelt werden.

Abbildung 3.5: Grundsätzlicher Aufbau eines Resolvers

Üblicherweise wird dem Rotor über Schleifkontakte ein hochfrequentes Signal zugeführt, welches schlussendlich in den zwei um 90° versetzten Statorwicklungen rotorlageabhängige Spannungen induziert.

Abbildung 3.6: Signalverläufe der Statorspannungen

Dabei können die Signalverläufe folgendermassen beschrieben werden.

\[U_{Ref}=k\cdot sin(\omega t)\] \[U_{cos} = k\cdot ü\cdot sin(\omega t)\cdot cos(p\cdot \alpha)\] \[U_{sin} = k\cdot ü\cdot sin(\omega t)\cdot sin(p\cdot \alpha)\] \[p\cdot \alpha = arctan\bigl(\frac{U_{sin}}{U_{cos}}\big)\] Wobei gilt:

- \(U_{Ref}\): Referenzspannung

- \(U_{cos}\): Ausgangsspannung der Statorwicklung 1

- \(U_{sin}\): Ausgangsspannung der Statorwicklung 2

- \(k\): Scheitelwert der Referenzspannung

- \(ü\): Übersetzungsverhältnis

- \(\omega\): Winkelfrequenz der Referenzspannung

- \(\alpha\): Rotorwinkel

- \(p\): Polpaarzahl des Resolvers

In Abhängigkeit von der aktuellen Rotorlage ändern sich die Amplituden der im stator induzierten Spannungen \(U_{sin}\) bzw. \(U_{cos}\). Ein A/D-Wandler wird dazu verwendet das Hüllsignal synchron zum Referenzsignal (im Maximalwert) abzutasten und das Ergebnis einem DSP zu übergeben. Dieser wiederum ermittelt aus den abgetasteten Signalen \(U_{sin}\) und \(U_{cos}\) die aktuelle Rotorposition. Somit wird innerhalb einer Periode des Erregersignals einmal ein neuer Positionswert ermittelt.

3.3 Wegmess-Systeme für lineare Servomotoren

Die Aufgabe des Wegmess-Systems bei Linearmotoren besteht darin, die aktuelle Position des Primärteils zu erkennen. Aus diesem Positionssignal kann durch Differentiation die aktuelle Geschwindigkeit bestimmt werden. Dabei gibt es unterschiedliche Anforderungen an das Messsystem, welche sich je nach Applikation unterscheiden. Entsprechende Auswahlkriterien sind:

- Schmutzbelastung

- maximaler Verfahrweg

- maximale Geschwindigkeit

- Genauigkeit (Auflösung)

- EMV-Bedingungen

Grundsätzlich kommen dabei optische, magnetische sowie induktive Wegmessverfahren zum Einsatz.

3.3.1 Optische Wegmess-Systeme

Optische Wegmess-Systeme bestehen grundsätzlich aus einem Masskörper mit entsprechenden regelmässigen Strukturen (Strichteilung) und einem Abtastsystem. Die photoelektrische Abtastung erfolgt dabei berührungslos und verschleissfrei. Die Strichteilung des Masskörpers variiert dabei, je nach Arbeitsprinzip, zwischen \(4-8\mu m\) (interferenzielles Prinzip) bzw. \(20-100\mu m\) (abbildendes Prinzip). Die feinen Teilungen werden üblicherweise durch fotolithografische Verfahren hergestellt. Die Teilungen können dabei folgendermassen gebildet werden:

- Chromstriche auf Glas

- geätzte Striche auf vergoldeten Stahlbändern

- dreidimensionale Strukturen auf Glas- oder Stahlsubstraten

Abbildung 3.7: Fotoelektrische Abtastung nach dem abbildenden Messprinzip (Heidenhain GmbH)

Das Licht einer LED wird dabei mit Hilfe einer Kondesorlinse in ein paralleles Strahlenbündel gebündelt, welches wiederum durch die Abtastplatte und das Abtastgitter auf dahinter befindliche Fotoelemente fällt. Je nach Position der beweglichen Teilscheibe und der Abtastplatte, liegen die Fotozellen entweder vollständig im Schatten oder der Lichtstrom wird entsprechend moduliert. Durch Umwandlung des Lichtstromes in elektrische Signale mit Hilfe der Fotoelemente werden nahezu sinusförmige Ausgangssignale gebildet.

3.3.2 Magnetische Wegmess-Systeme

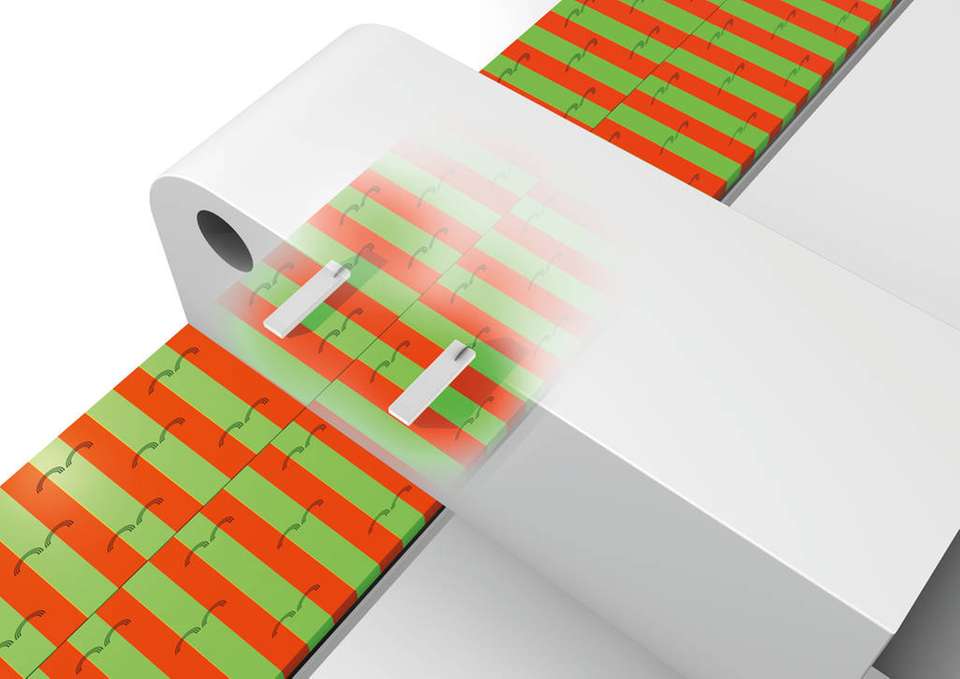

Ein magnetisches Wegmess-System besteht grundsätzlich aus einem, am beweglichen Teil angebrachten, Sensor (Abtasteinheit) und einem Magnetband, welches an der Verfahrstrecke montiert wird. Bei Bewegung wird die Änderung der magnetischen Feldstärke gemessen, welche mit Hilfe der Auswerteelektronik in ein sinusförmiges Signal umgewandelt wird. Eine entsprechend phasenverschoben angeordnete, zweite Abtasteinheit ermöglicht somit die Erzeugung eines sinus- und eines cosinusförmigen Signales, welche beide verwendet werden, um ein inkrementelles Positionssignal zu erzeugen. Aufgrund dessen muss bei einem solchen System nach dem Einschalten eine Referenzfahrt durchgeführt werden. Hochwertige System, welche auf diesem Prinzip basieren, werden zusätzlich mit einem aufmagnetisierten Code ausgestattet, welcher einen Absolutwert liefert.

Abbildung 3.8: Grundsätzlicher Aufbau eines magnetcodierten Wegmesssystems (www.industr.com)

Magnetische Wegmess-Systeme besitzen folgende Eigenschaften:

- Verfahrgeschwindigkeiten bis ca. 6m/s

- unempfindlich gegen Schmutz

- Genauigkeit bis zu \(200\mu m\) pro Sinusperiode

- mechanisch recht unempfindlich

3.3.3 Induktive Wegmess-Systeme

Bei induktiven Wegmesssystemen wird auf das Prinzip der variablen Reluktanz zurückgegriffen. Dazu werden Markierungen auf einem metallischen Massband aufgebracht, welche das von einem Lesekopf erzeugte Magnetfeld beeinflussen. Diese Änderungen werden mit Hilfe einer Auswerte-Elektronik in Sinussignale umgewandelt werden. Auch hier führt die phasenversetzte Anordnung zweier Abtasteinheiten zu einem Sinus- bzw. Cosinussignal.

Abbildung 3.9: Beispiele für induktive Wegmesssysteme für rotatorische Bewegungsvorgänge (www.celeramotion.com)

Das Massband, welches aus mehreren Schichten besteht, ist dabei massgeblich für die Genauigkeit der Messung. Der Kern des Massbandes besteht aus einem Metallband in welches hochpräzise Markierungen eingeätzt werden. Dieser Kern wird in einem Träger- und einem Abdeckband eingebettet. Auch in diesem Fall ist die Aufbringung einer zusätzlichen Refernzmarkierung möglich. Im Gegensatz zu z.B. optischen Systemen ist eine genaue Positionsmessung weniger stark von der Ausrichtung der beweglichen und stationären Teile abhängig.

Indukive Wegmesssysteme haben folgende Eigenschaften:

- unempfindlich gegenüber Verschmutzung

- Genauigkeiten bis ca. \(10\frac{\mu m}{m}\)

- hohe Verfahrgeschwindigkeit bis ca. \(20\frac{m}{s}\)

- unempfindlich gegen Fehlausrichtung

- weiter Temperaturbereich (-100 bis +125\(^\circ C\))