Capítulo3 Preparar

3.1 Objetivos de aprendizaje

En este capítulo trabajaremos sobre los siguientes objetivos de aprendizaje:

- Descubrir los requisitos previos para garantizar el éxito en un proyecto de mejora.

- Proporcionar directrices sobre las necesidades para iniciar un proyecto de mejora Lean Seis Sigma.

3.2 Introducción

El desarrollo de un proyecto de mejora Lean Seis Sigma avanzará a través de una planificación DMAIC, escalonada en cinco pasos que ya fueron definidos en la Sección 1.5.4 y que se inician en la etapa destinada a DEFINIR el proyecto de mejora detalladamente.

Sin embargo, antes de iniciar un proyecto de mejora, es preciso tener claros cuáles son los condicionantes que pueden conducir a un proyecto al éxito o al fracaso, cuestión sobre la que reflexionamos en detalle en la Sección 3.3. A continuación se dan las pautas para la selección óptima del equipo de trabajo en el proyecto de mejora, hecho que será trascendental para garantizar el éxito de dicho proyecto. Dicho equipo ya será responsable de la selección del proceso o procesos que conformarán el proyecto de mejora, y seguir las pautas para realizar una óptima elección será crítico para llevar adelante y con éxito el proyecto de mejora.

Podríamos pues considerar este capítulo como el preámbulo y la iniciación de la primera etapa Seis Sigma de un proyecto de mejora Lean Seis Sigma, destinada a DEFINIR el proyecto de mejora. Esta etapa la continuaremos en el siguiente capítulo, ya enfocado completamente en las acciones que se derivan a continuación de la selección del proceso a mejorar.

3.3 Éxito en Lean Seis Sigma

A la hora de abordar un proyecto de mejora, hay ciertas circunstancias preliminares que son esenciales asegurar para dar garantías de éxito al proyecto. En este tema abordamos todas estas circunstancias iniciales. El éxito final estará siempre íntimamente correlacionado con el éxito en las primeras etapas. De ahí la necesidad de controlar y garantizar ese éxito en las premisas implicadas en una propuesta de proyecto. Veamos cuáles son esas premisas.

Los aspectos clave que garantizan el éxito de un proyecto de mejora son:

- un proyecto claro, bien elegido, bien definido y bien planificado.

- un equipo bien entrenado y comprometido

- un equipo directivo comprometido.

3.3.1 Compromiso directivo

Lean Seis Sigma es una estrategia de mejora que funciona sólo de arriba hacia abajo. El primer requisito imprescindible es el compromiso del equipo directivo, que toma la decisión de implementar Lean Seis Sigma y migra hacia abajo, en la escala empresarial, la necesidad de la mejora y de la implicación en el proyecto, integrándola en la cultura empresarial. Dicho convencimiento ha de ir acompañado de la decisión de invertir en la implementación del proyecto. Sin este compromiso de la dirección, un proyecto Lean Seis Sigma fracasará irremediablemente.

Las decisiones iniciales sobre las infraestructuras las asumirá el equipo de gestión o el comité operativo designado, junto con algún representante del departamento financiero (PL, Profit and Loss, en inglés), y será evaluado por el equipo de dirección de la empresa, a través de reuniones.

3.3.2 Planificación

La planificación de un proyecto de mejora Lean Seis Sigma exitoso requiere de la concreción de los siguientes elementos:

- Focalizar los procesos. Lean Seis Sigma focaliza en los procesos (o servicios), que han de estar integrados en la cultura de la empresa. Mejorar los procesos supondrá mejorar la empresa.

- Organizar el proyecto íntegro de mejora. Será fundamental desarrollar y visibilizar la estructura organizativa en la empresa y en los proyectos de mejora, determinando los roles y responsabilidades, así como los criterios de selección de champions y black belts, su entrenamiento, y la selección de equipos de trabajo.

- Definir indicadores de éxito con los que evaluar las mejoras que se van consiguiendo en función de los esfuerzos dedicados.

- Concretar mecanismos de recompensas y reconocimiento a la implicación, relacionados con la retención y promoción profesional del personal formado específicamente para Lean Seis Sigma y que finalmente es el responsable de las mejoras.

- Identificar herramientas e infraestructuras necesarias, así como software disponible para ayudar a la identificación de proyectos de mejora, su gestión, así como la formación y evaluación de equipos vinculados a dichos proyectos.

3.3.3 Foco en los procesos

Lean Seis Sigma parte de la base de que los negocios están compuestos de procesos que empiezan con las necesidades de los clientes y terminan con clientes satisfechos que utilizan su producto/servicio y generan, en consecuencia, beneficios a la empresa con su compra. Cada proceso se identifica con su aportación a la cadena de valor. La cadena de valor (value stream) se define como el conjunto de actividades que convierten las oportunidades de los clientes en resultados de éxito para la empresa.

Lean Seis Sigma genera una mentalidad de procesos a través del mapeo de la cadena de valor que conduce la selección de proyectos.

Esta visión del negocio enfocada a los procesos será el camino en la etapa de planificación para:

- La selección de proyectos de mejora, que estará enfocada a las necesidades de los clientes, la dirección estratégica, los requerimientos financieros y el funcionamiento mismo de los procesos.

- La priorización y localización de recursos para producir resultados rápidos.

- El desarrollo continuado de habilidades individuales y efectividad de los equipos.

- El sistema de recompensas, reconocimiento y comunicación a integrar en la cultura de la compañía.

- El proceso de evaluación de los resultados financieros de los proyectos individuales, a realizar mediante indicadores, para generar responsabilidad y gestionar barreras de una forma diligente, así como para cuantificar progresivamente las mejoras en términos de los resultados que se van consiguiendo y los esfuerzos e inversiones que se están realizando (formación, implicación, personal dedicado, …).

- Un proceso planificado de comunicaciones críticas y multimedia, que compromentan a todos los niveles de dirección y se interioricen en la organización desde arriba hacia abajo.

La definición de estos procesos es la tarea del equipo de diseño, asistido por los líderes funcionales de la compañía.

3.3.4 Organización

La estructura organizacional de Lean Seis Sigma tiene tres propósitos específicos:

- institucionalizar el esfuerzo Lean Seis Sigma,

- establecer roles claramente definidos, responsabilidades y sistemas de rendición de cuentas,

- establecer líneas claras de comunicación que enlazan el liderazgo organizativo con los miembros de equipos.

La cuestión clave es construir y afianzar una estructura organizativa útil para impulsar el proyecto de mejora sin romper la estructura tradicional de la empresa. A su vez habrá de integrar dentro del sistema las nuevas responsabilidades relacionadas con la mejora continua y que habrán de mantenerse en el tiempo.

Surgen, ante un proyecto de mejora, nuevas figuras en la empresa, seleccionadas con la perspectiva de que se asuman más responsabilidades en el futuro y se conviertan en directores y ejecutivos:

Champions: son gestores a tiempo completo, responsables de coordinar y revisar la implementación de Lean Seis Sigma, y reportar los avances al equipo directivo. Son los impulsores estratégicos de Lean Seis Sigma en la empresa. Reciben una formación específica de cuatro a ocho semanas durante el primer año del proyecto, y pueden asistir en la formación de otros.

Belts: son los especialistas en Seis Sigma, y hay varios niveles según conocimientos y responsabilidades:

- Master Black Belt es habitualmente un experto externo que asesora a los Black Belts y equipos en la implementación de Lean Seis Sigma.

- Black Belt es un tiempo completo en la empresa, responsable de liderar con eficacia a los equipos del proyecto, entrenar a los Green Belt en la metodología DMAIC, y coordinarse con el Champion. Reciben una formación específica e intensiva en Lean Seis Sigma y Liderazgo, generalmente en torno a 5-6 semanas.

- Green Belt, trabaja a tiempo parcial en un proyecto de mejora, sobre un proceso específico para el que cuenta con experiencia y conocimiento. Generalmente recibe una formación de dos semanas en DMAIC. Es coordinado por el Black Belt.

- White Belts son también trabajadores a tiempo parcial en la empresa que reciben una formación muy básica (2-4 horas) en Lean Seis Sigma, y colabora con el Green Belt a efectos de recopilación de datos y comunicación de la cultura de mejora.

Los Champions, junto con los Black Belts, participan en la selección de proyectos, que se inicia una vez terminado el evento de inicio en paralelo a su entrenamiento específico.

3.3.5 Lanzamiento

Una de las herramientas más útiles para iniciar un programa Lean Seis Sigma es un “evento transformador” inicial, kickoff en inglés, en el que se reúne al equipo directivo, al champion corporativo y a los directivos financieros, junto con un experto externo, para propiciar la implicación en Lean Seis Sigma desde el convencimiento de los beneficios que va a generar. La dinámica de ese evento puede estructurarse del siguiente modo:

- Presentación del CEO, que muestra su compromiso personal con el proyecto y con los intereses de los accionistas por revalorizar la empresa.

- Presentación del equipo de diseño, que presenta un cuadro creíble de cómo se transformará la compañía y mejorarán los beneficios cuando se mejoren la calidad y la eficiencia de los procesos.

- Testimonios de externos acreditados provenientes de compañías experimentadas, que muestran cómo estas actuaciones han funcionado en situaciones y compañías reales.

- Simulación Lean Seis Sigma, para mostrar cómo se va a mejorar la calidad, reducir el tiempo de ciclo y comprender su interacción.

- Discusión sobre cómo proceder con la transición hacia la puesta en marcha del proyecto, como puede ser un brainstorming sobre criterios para la selección de procesos a mejorar, expresar ideas sobre factores limitantes en la implementación del proyecto, etc.

3.4 Selección de equipos

Una cuestión crucial en el éxito de un proyecto Lean Seis Sigma es la adecuada selección del equipo de trabajo.

3.4.1 BlackBelts

Puesto que es el personal con mayor dedicación en un proyecto Lean Seis Sigma, su selección es especialmente crítica. Es responsabilidad de los responsables de la unidad de negocio en la que se va a implementar Lean Seis Sigma, del champion en dicha unidad, y de los gestores de los procesos involucrados en dicha unidad de negocio. Estos habrán de establecer los criterios de selección, entre los que se recomiendan:

- Habilidades de liderazgo.

- Experiencia en la dirección de proyectos.

- Entrenamiento y experiencia en la resolución de problemas.

- Habilidades comunicativas.

- Interés en procesos más allá de su unidad de trabajo.

- Habilidad para aprender análisis financiero.

- Habilidades técnicas y de computación para dominar herramientas.

Además el equipo de selección habrá de articular claramente los roles, responsabilidades, interacciones y resultados financieros esperados para el blackbelt, así como describir cómo influirá su desempeño en su carrera profesional.

Respecto al liderazgo del Black Belt, sus habilidades naturales serán factores determinantes para seleccionarlo. Sin embargo, será recomendable siempre hacer un programa formativo específico inicial para incrementar la efectividad del liderazgo (Increasing Leadership Effectiveness, ILE) de aproximadamente una semana. Un buen liderazgo puede ayudar decisivamente a generar soluciones innovadoras en el equipo. Finalmente, será también recomendable, monitorizar la efectividad de los black belts como líderes de equipo, para complementar su formación como líderes cuando sea necesario.

3.4.2 Equipos eficaces

El cambio y las mejoras surgen gracias al trabajo de las personas, y no sólo por los datos o las técnicas, por muy precisos o eficientes que estos sean. Dado que Lean Seis Sigma se desarrolla íntegramente a través de equipos de trabajo, es un elemento esencial la selección de los equipos para garantizar la eficacia en la aplicación de los métodos de mejora. Será crucial la efectividad de los equipos formados por green belts, trabajadores de los procesos y otros miembros de los equipos, que se conseguirá a través de ciertos perfiles recomendados para estos miembros, y a través también del liderazgo bien ejercido del Black Belt.

Un equipo de individuos brillantes no generará necesariamente un equipo efectivo de trabajo. Científicamente se han reconocido múltiples dimensiones que influyen en la efectividad de los equipos: habilidades básicas de facilitación, resolución de conflictos, establecimiento de objetivos, resolución de problemas, etc. Será importante pues, conformar equipos en los que sus miembros se complementen positivamente en habilidades.

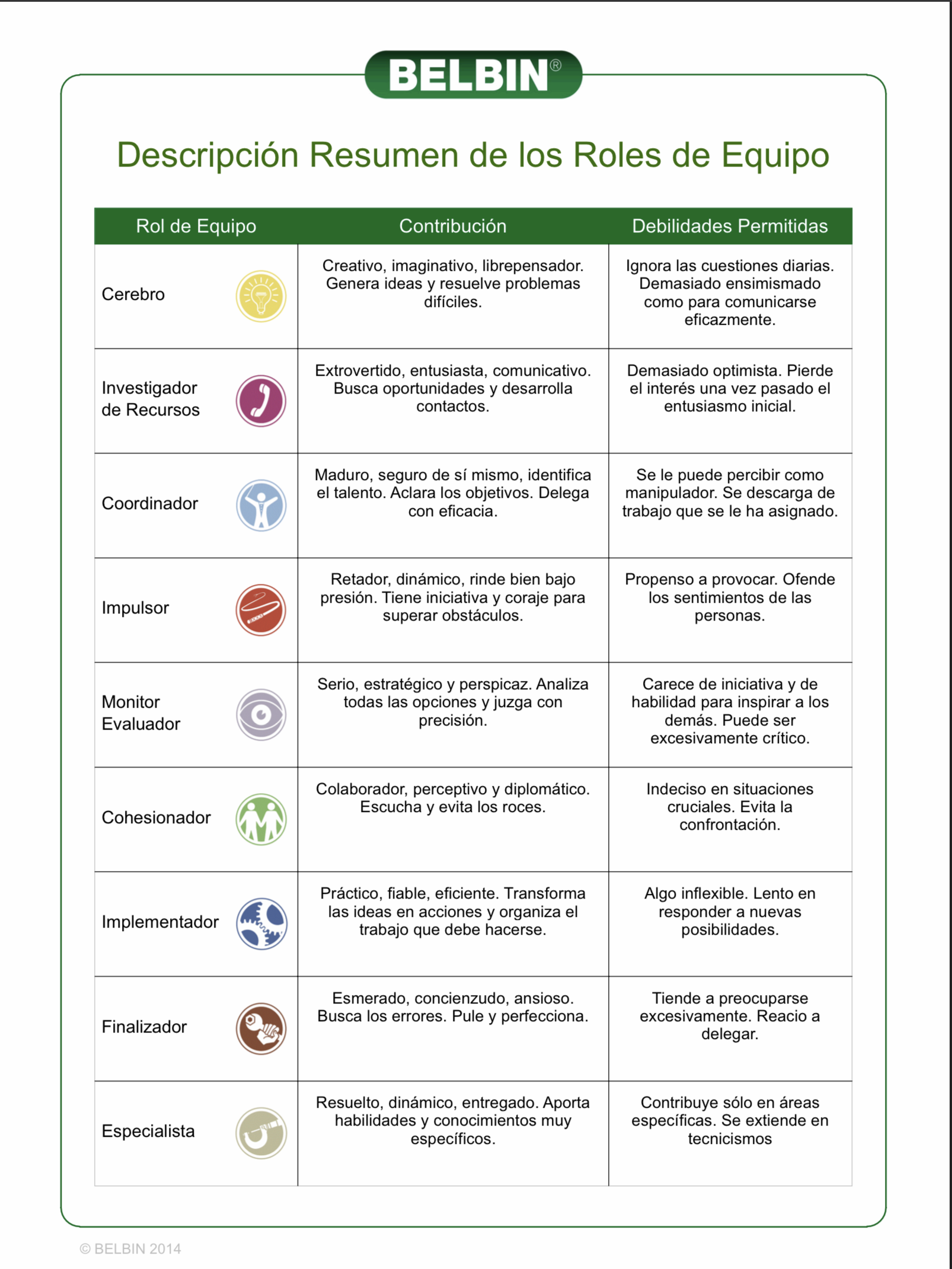

Figura 3.1: Perfiles de Belbin y contribuciones a un equipo de trabajo eficaz. Fte: https://www.belbin.es/.

Belbin (2010) entre otros, investigó la operatividad individual en los equipos. Belbin identificó nueve roles con unas características predominantes que contribuyen al trabajo en equipo y unas debilidades permisibles a adaptar: cerebro, investigador de recursos, coordinador, impulsor, monitor-evaluador, cohesionador, imlementador, finalizador y especialista. Dió además, indicaciones para la construcción de equipos efectivos con distintas combinaciones de estos perfiles y desarrolló software específico para testar capacidades personales y construir equipos eficaces (ver Figura 3.1). En su página web belbin.es se puede encontrar mucha información y recursos al respecto. En 123test.com se da una aproximación al test de personalidades de Belbin.

Según George (2002), para tener un equipo eficaz son imprescindibles los perfiles:

- Monitor-Evaluador (mejor uno que varios).

- Finalizador.

- Implementador.

Además, un equipo siempre se beneficia al contar con alguno de estos perfiles:

- Cerebro. Requieren de Monitores-Evaluadores y Coordinadores.

- Investigador de recursos.

- Impulsor, pero no excesivos para evitar conflictos, salvo que se cuente con Cohesionadores.

- Especialista. Son cruciales cuando se requiere conocimiento especializado.

En cualquier caso, siempre será necesario comprender los roles para los que cada individuo tiene capacitaciones naturales (autopercibidos y valorados por los compañeros), e intentar integrarlas en el equipo, identificar el rol preferido (o asumible) a ser asumido por cada uno, aprovechar los pros y compensar/adaptar las debilidades de cada uno para asegurar la eficacia del equipo.

Otra alternativa para la identificación de perfiles profesionales para el trabajo en equipo es la de Myers-Briggs (MBTI© 2021), para la que hay diversas aproximaciones como la que se encuentra en la web 16personalities.com. Los perfiles DISC (discprofile.com), propuestos por Marston (2014), son también muy utilizados en la actualidad en el ámbito empresarial.

3.5 Selección de proyectos

La siguiente pieza clave para garantizar el éxito de proyectos Lean Seis Sigma es la selección efectiva de procesos a mejorar que aporten un alto valor añadido bien compensado con el esfuerzo dedicado.

Existen diversas herramientas que ayudan a la selección de los procesos más oportunos para garantizar el éxito de un proyecto de mejora. Es fundamental para ello, dominar los siguientes conceptos:

- Cadena de valor es el conjunto de actividades que convierten las necesidades del cliente en productos y servicios. Mejorar una cadena de valor completa requiere de múltiples proyectos.

- Cadena de valor con alto potencial o valor actual neto (NPV, Net Present Value) es una cadena de valor que, una vez mejorada, puede contribuir significativamente al valor de las acciones y constituye un factor de éxito clave para la empresa, pues captura el valor neto de una oportunidad de inversión (NPV). Un ejemplo podría ser un producto cuyo lanzamiento incrementa del valor de las acciones de la empresa.

- Oportunidad es una idea acotada, potencialmente compuesta de múltiples proyectos. Por ejemplo, reducir los costes de ensamblaje de cierto producto.

- Logro rápido es una idea que puede ser asumida por la organización sin la asistencia de un black belt, pero que puede requerir de un equipo Lean de ataque kaizen (kaizen blitz).

- Eficiencia de ciclo del proceso es una métrica clave en Lean Seis Sigma, medida como la cantidad de tiempo de valor añadido en un proceso, dividida por el tiempo total de producción (la fórmula se presentó en la Ecuación (1.1)).

- Diagnósticos se refiere a una serie de observaciones, colección de datos y tests utilizados por los champions para generar oportunidades de proyectos.

3.5.1 Procedimiento

La selección de proyectos es la primera y principal responsabilidad del equipo de dirección dentro de una compañía, división o unidad de negocio. Es importante disponer de un abanico amplio y no sesgado de oportunidades potenciales para mejorar la cadena de valor y/o la eficiencia de ciclo. El rol del champion es ayudar a este equipo, guíandole en el proceso de selección y en la especificación de criterios de decisión, y asesorándoles sobre el tipo de proyectos que generan soluciones con Lean Seis Sigma. El equipo habrá de crear una estrategia y criterios de selección, proporcionar inputs que avalen la oportunidad de mejorar cada proceso y finalmente acordar qué proyectos se lanzarán con recursos limitados. El champion ha de dirigir este proceso para que resulte eficaz. La decisiones finales estarán en manos del gestor económico o del presidente del grupo o CEO.

Los proyectos que no se alineen con la estrategia de la empresa no recibirán atención desde dirección para apoyarlas. De ahí la importancia de que la dirección esté alineada y apoye decididamente una estrategia Lean Seis Sigma. Con todo, en el proceso de selección de proyectos, es conveniente tener una mente abierta y aceptar un buen pull de propuestas que procedan tanto de una estrategia arriba-abajo (las ideas provienen de las prioridades de la empresa y del cálculo a alto nivel del negocio y sus cadenas de valor), como de una abajo-arriba (desde proyectos existentes y desde los propios empleados y clientes).

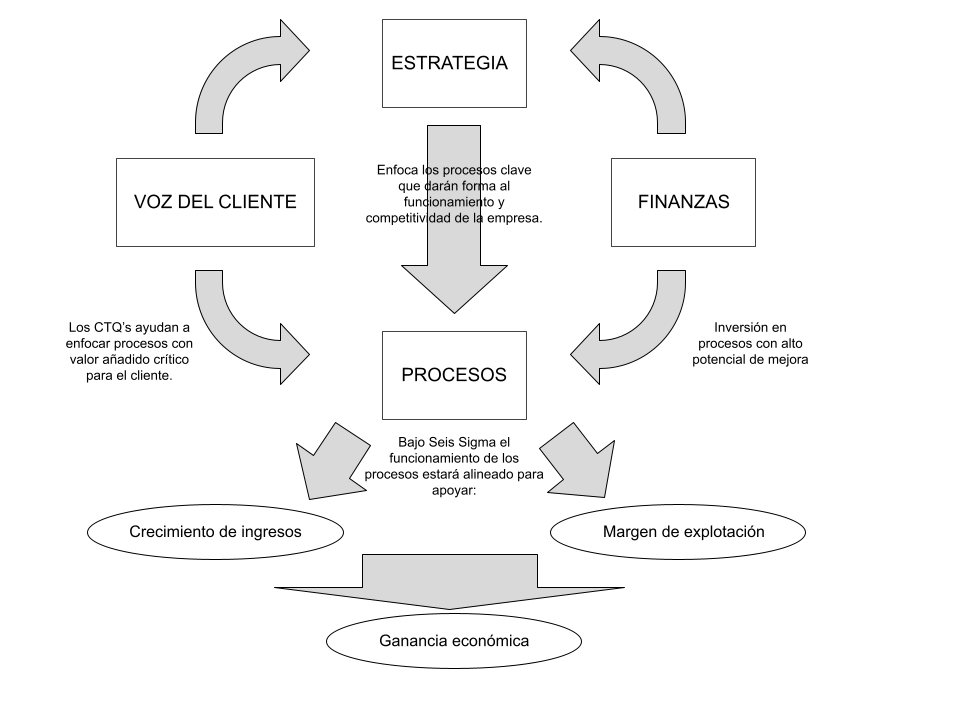

Es importante pues, tener en cuenta principalmente, los siguientes activos para la identificación de proyectos de mejora, que se muestran en la Figura 3.2, extraída de George (2002).:

- la estrategia de la empresa, evaluando las estrategias utilizadas respecto de las ventajas competitivas que proporcionan;

- la voz del cliente, identificando qué reclama el cliente y descubrir si se le está proporcionando o no;

- los datos/informes de gestión financiera, identificando procesos que no generan valor a través de los correspondientes análisis financieros;

- los datos/informes de rendimiento de los procesos, evaluables a través de una matriz de importancia/valor de Keen (Keen 1997);

- la voz del empleado.

Figura 3.2: Ejes de decisión para la selección de un proyecto de mejora. Traducido de George (2002).

Cada una de estas lentes revelará un conjunto de proyectos potenciales, permitiéndonos recopilar una lista exhaustiva de ideas de proyectos. Los elementos de esa lista compartirán muchas temáticas comunes que nos ayudarán a converger sobre los problemas que están impactando en el rendimiento de la empresa. Esos problemas son los que habremos de evaluar respecto de criterios de selección, para priorizarlos y elegir el foco del proyecto de mejora.

Como pautas a seguir en la selección del proyecto, conviene:

- Revisar fuentes de información internas y externas sobre el negocio.

- Identificar proyectos ineficientes potenciales y describir para cada uno las deficiencias existentes, los objetivos a alcanzar y la justificación del cambio (qué va mal, dónde aparecen los problemas, cómo de grandes son los problemas, qué impacto tienen sobre el negocio).

- Visualizar las posibilidades de forma realista.

- Definir criterios de selección de proyectos: beneficios clave, viabilidad, magnitud de los cambios,…

- Evaluar los proyectos y seleccionar los mejores candidatos.

3.5.2 Eficiencia

Cuando hablamos de identificar procesos ineficientes, hemos de tener claro qué significan los términos “eficiencia/ineficiencia” en el ámbito empresarial. Entendemos que un proceso es eficiente cuando:

- el equipo directivo tiene definidos unos objetivos claros, la misión, roles y expectativas de desarrollo del proceso;

- todos los procedimientos inmersos en el proceso están graficados y monitorizados;

- hay protocolos de revisión y planes de respuesta;

- existen prácticas de rendición de cuentas y refuerzo de compromisos;

- está dinamizada la comunicación, retroalimentación y formación para los agentes vinculados al proceso.

Sin embargo, el objetivo en la selección del proyecto o proyectos de mejora a abordar no es sólo identificar los procesos más ineficientes, sino reconocer, entre ellos, cuáles son más críticos para el éxito en la empresa y cuáles pueden ser más eficazmente mejorados con Lean Seis Sigma.

3.5.3 Criterios de selección

Para iniciar un proceso de selección de proyectos de mejora, es preciso distinguir entre los diferentes tipos de procesos de nuestro negocio, para evaluar dónde será necesario y más eficiente abordar Lean Seis Sigma. Además, es muy importante clasificar cada proceso en función de su relevancia en la empresa, con el fin de establecer criterios de selección útiles para escoger los mejores candidatos para la mejora. Podemos así, distinguir varios tipos de procesos:

- procesos clave, relacionados directamente con la actividad de la misma,

- procesos estratégicos, relacionados con las decisiones que toma la empresa para desarrollar objetivos y

- procesos de apoyo/soporte, necesarios para que los procesos clave se desarrollen.

Se priorizarán en la selección de procesos para un proyecto de mejora, los procesos críticos. Un proceso es ‘crítico’ si la consecución de los objetivos y niveles de calidad pretendidos en la empresa dependen básicamente de él. Son críticos asímismo, aquellos procesos que siendo procesos obligados, prioritarios o incluso relacionados con la identidad de la empresa, destruyen valor desde la perspectiva del cliente.

Al construir criterios de selección, hemos de considerar también, varias tipologías:

Criterios técnicos, un proyecto de mejora ha de estar vinculado a un proceso concreto que sea medible, que además esté relacionado con un suceso desfavorable crónico y que no se produzca ocasionalmente, que tenga impacto en aspectos importantes para la empresa, y con un alcance manejable. La autoridad del champion para intervenir será crucial.

Criterios estratégicos, el equipo decisor habrá de valorar el impacto de los procesos en aspectos importantes del negocio, la rentabilidad, la urgencia, los riesgos que supone un cambio y la resistencia que puede encontrar desde la base de recursos humanos de la empresa.

Criterios financieros, relativos a considerar el coste de la mejora y la viabilidad del gasto por la empresa.

3.5.4 Herramientas

Comenzando por la identificación de problemas y/o procesos susceptibles de mejora, pasando por su evaluación respecto de diversos criterios y la selección o priorización de los mismos para definir el proyecto de mejora, podemos utilizar las siguientes herramientas.

Voz del cliente y Análisis Kano

Escuchar la voz del cliente, esto es, qué necesita o desea en los productos y/o servicios que recibe de nuestra empresa u organización, es clave para la identificación y selección de proyectos de mejora relevantes. Dentro de una compañía suele haber diversas fuentes de datos que proporcionan información sobre las preferencias de los clientes (encuestas de satisfacción, reclamaciones, e incluso empleados que trabajan cara al público) y que se pueden utilizar para crear una lista de ‘requisitos de los clientes.’

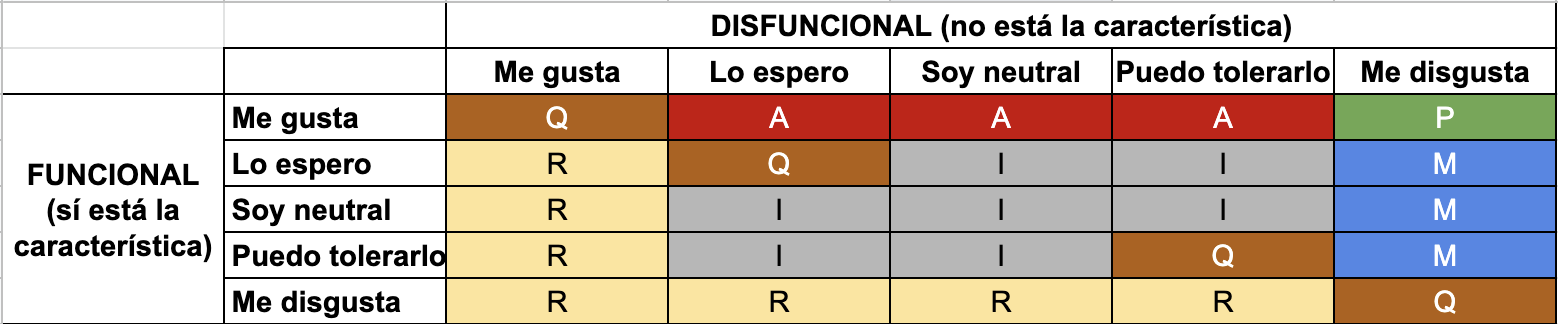

Una vez se tiene ese listado de requisitos, es pertiente valorar, con la información disponible, dónde se posiciona globalmente cada uno de ellos en un gráfico Kano al respecto de su funcionalidad y de la satisfacción que generan en el cliente cuando están bien implementados. Para ello, se formula a un colectivo de evaluadores un par de preguntas por cada característica/requisito:

- pregunta funcional: ¿cómo se siente/qué opina si el producto/servicio cuenta con esa característica?

- pregunta disfuncional: ¿cómo se siente/qué opina si el producto/servicio NO cuenta con esa característica?

El usuario/evaluador responde a cada una de ellas seleccionando una de estas opciones cerradas (u otras alternativas de redacción para la escala en 5 niveles):

- Me gusta

- Lo espero

- Soy neutral

- Puedo tolerarlo

- Me disgusta.

En función de las respuestas obtenidas a las dos preguntas, se clasifica cada aportación individual según la tabla que se muestra en la Figura 3.3, obtenida de Zacarias (n.d.). En esta tabla surgen dos categorías más que son R=Reverse, referida a respuestas como “soy neutral”/“puedo tolerarlo” en las dos preguntas, y Q=Questionnable, que identifican respuestas contradictorias en los pares.

Figura 3.3: Tabla de evaluación Kano.

Tras esto, para cada característica/servicio evaluado, se cuentan los porcentajes de respuesta en cada categoría y se concluye con la caracterización mayoritaria. Se puede así identificar qué características/requisitos son más o menos críticos (tanto desde el punto de vista del entusiasmo, el funcionamiento o la necesidad), de cara a incluirlos en un proyecto de mejora.

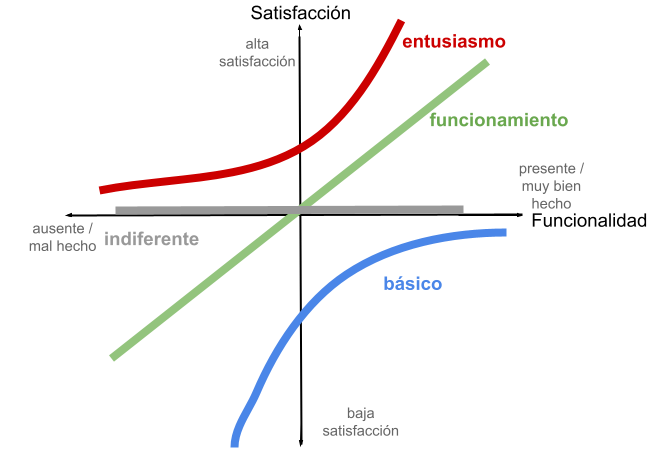

En un gráfico Kano como el de la Figura 3.4 se posicionarán los requisitos una vez evaluados al respecto de que esté o no presente en la empresa (peor o mejor implementado) y también respecto del grado de satisfacción que genera. En función de dónde queda representado en el gráfico cada requisito analizado, este se clasifica en cuatro categorías: entusiasmo, básico, de funcionamiento e indiferente, que describimos a continuación:

- P=performance o funcionalidad. Si queda posicionado en torno a la diagonal principal, en verde, hemos identificado un requisito de funcionamiento, tal que a mayor implementación, más satisfacción genera en el cliente; son ejemplos la aceleración de un coche o la velocidad de internet en un móvil.

- M=Must-be o básico. Si queda por debajo de dicha diagonal, en azul, tenemos un requisito básico e imprescindible en el producto: si no está, genera mucha insatisfacción, pero puesto que el cliente espera contar con ello, el hecho de que esté tampoco genera una satisfacción a destacar (como el sistema de frenado en un coche).

- A=Attractive o de entusiasmo. Si queda por encima de la diagonal, en rojo, hemos encontrado un requisito de entusiasmo: si no está, no genera desagrado, pero si está, genera satisfacción (como las luces de xenon para visión nocturna).

- I=Indifferent o indiferente. Por último, en gris, hay características tales que el hecho de que estén mejor o peor implementados no genera una reacción de entusiasmo; se trata de requisitos de indiferencia.

Figura 3.4: Gráfico KANO.

El análisis Kano también se mencionará como una herramienta útil cuando hablemos de requisitos críticos para la calidad en la Sección 5.3.

Gráfico de Pareto

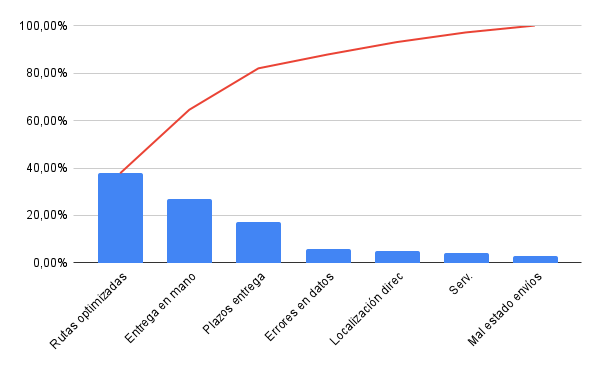

Figura 3.5: Diagrama de Pareto.

Para identificar problemas/procesos críticos podemos utilizar el gráfico de Pareto, que permite visualizar el peso en los costes de funcionamiento de la empresa que tiene cada proceso, los tiempos de producción, el número de defectos que aporta cada proceso, la frecuencia con que se producen fallos, etc.

Por ejemplo, en la Figura 3.5 se visualizan los resultados de un análisis de Pareto en el que se ha contabilizado la relevancia de una serie de problemas detectados en una compañía de repartos. Los problemas más críticos que acumulan ya un 80% de la relevancia, son los tres primeros en el gráfico.

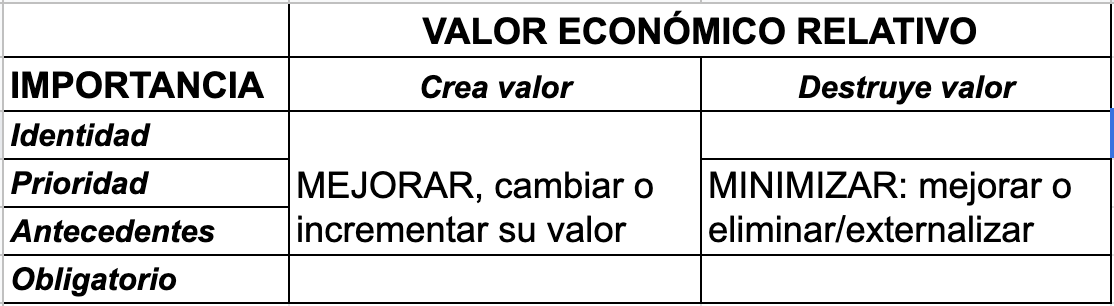

Rendimiento de los procesos y matriz de importancia/valor de Keen

La propuesta de Keen (1997) basada en la matriz de importancia/valor permite posicionar los procesos en función de lo importantes que son en la empresa y de si añaden valor o no, esto es, si retornan más dinero del que cuestan o no. La importancia de un proceso se evalúa en función de cuatro categorías entre las que ha de clasificarlo, y que son:

- identidad, esto es, si es un proceso que define a la compañía y lo diferencia de sus competidores (en McDonalds: rapidez y preparación consistente de comida);

- prioridad, relativo a si se trata de un motor para la efectividad de la empresa y que influye a los procesos de identidad (ej: gestión del suministro de alimentos);

- antecedentes, esto es, si se trata de un proceso de fondo necesario para soportar las operaciones diarias (ej: pago de nóminas); y

- obligatoriedad, si es un proceso que se realiza exclusivamente porque se trata de un requisito legal y que raramente genera valor económico (ej: declaración de la renta y pago de impuestos).

Se identifican entonces dos zonas: la de procesos a MINIMIZAR o eliminar y la de procesos a MEJORAR e incrementar de valor, representadas en la Figura 3.6.

Figura 3.6: Matriz de importancia/valor de los procesos de Keen (1997).

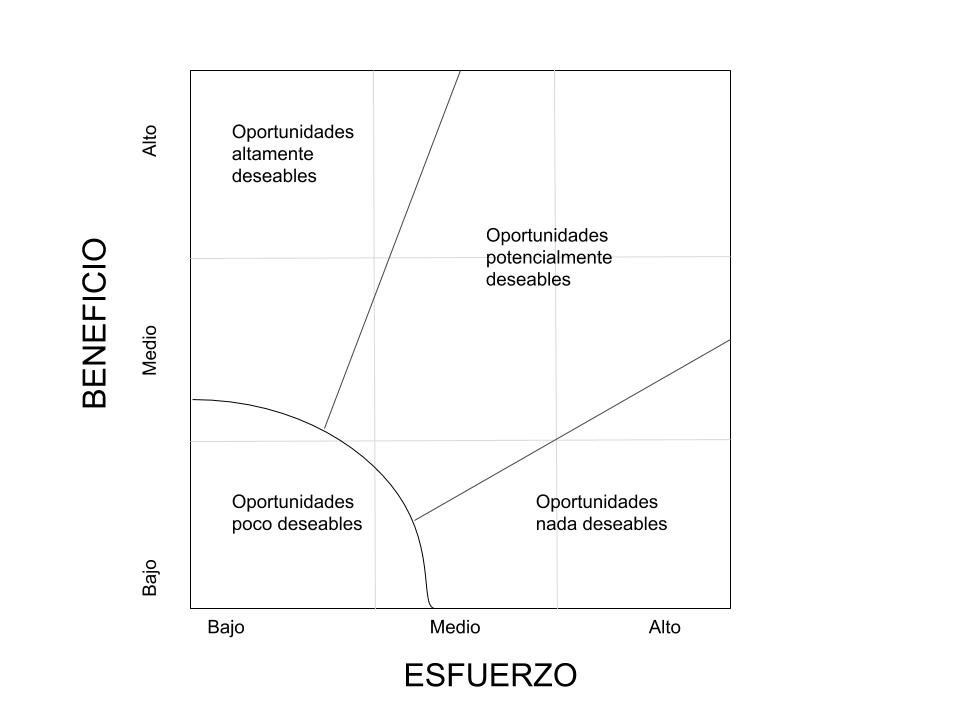

Evaluación de ideas y gráfico de esfuerzo-beneficio

Para cada idea de proyecto propuesto en el conjunto de los susceptibles de mejora, los beneficios son evaluados en una escala de 3 niveles (bajo, medio, alto), considerando cuestiones como:

- el impacto económico que generaría su mejora en los beneficios de la empresa (reducción de costes, crecimiento de ingresos, …),

- la satisfacción del cliente,

- el potencial para ser aprovechados en el negocio,

- y otros ajustes estratégicos.

Los esfuerzos, también evaluados en la misma escala de 3 niveles, incluiría consideraciones sobre:

- las necesidades de recursos, herramientas y habilidades,

- la duración del proyecto,

- el coste en capital

- y el riesgo a asumir.

Cada proceso se representa en un gráfico esfuerzo-beneficio como el de la Figura 3.7, utilizando la puntuación esfuerzo-beneficio que ha obtenido. Según la zona en que cae, se identifican los procesos candidatos a conformar el proyecto de mejora, como aquellos que proporcionan oportunidades alta o potencialmente deseables.

Figura 3.7: Gráfico de esfuerzo-beneficio. Traducido de George (2002).

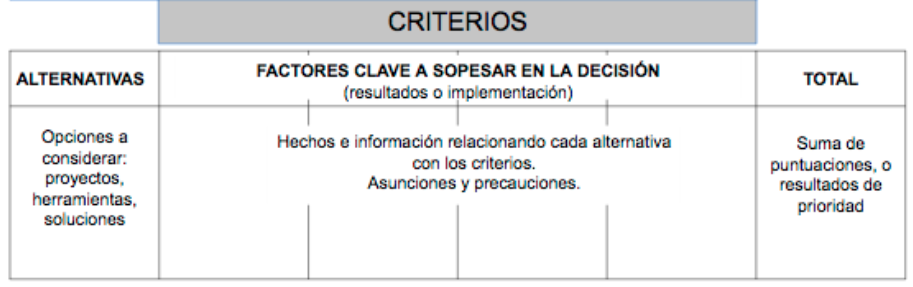

Matriz de decisión

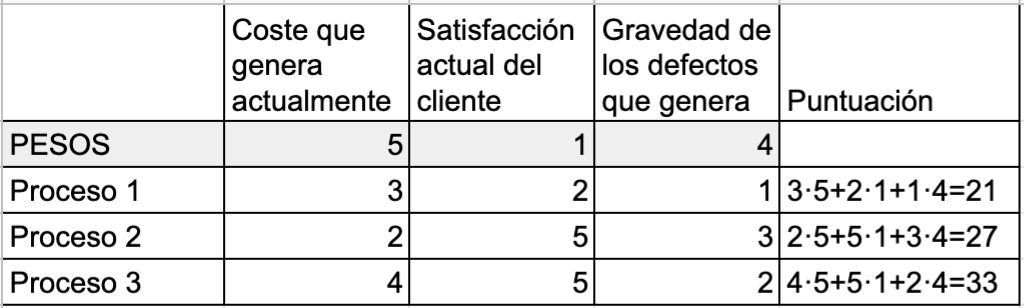

Otra posibilidad para la selección de procesos para un proyecto de mejora la proporciona la evaluación de procesos candidatos con una matriz de decisión. En dicha matriz por filas se incluyen los diferentes procesos candidatos a incluir en el proyecto de mejora, y por columnas los criterios de evaluación o factores claves a sopesar en la elección. Este conjunto de criterios de evaluación ha de ser previamente reflexionado para intentar una evaluación objetiva, siguiendo las indicaciones en la Sección 3.5.3. Así, en cada celda se proporciona la información y hechos que permiten valorar cada proceso respecto de cada uno de los criterios disponibles, y se da una valoración consensuada en una escala numérica (por ejemplo del 1 al 5). A cada criterio se le aplica una ponderación o peso con el que se trata de valorar la positividad que aporta para decidir el proyecto de mejora (más ponderación implica más relevancia para optar por la mejora). A continuación se multiplican las valoraciones por los pesos y en la última columna se suman las calificaciones asignadas a cada proyecto, con las que se obtiene una ordenación cuantitativa por prioridad de los procesos evaluados. La Figura 3.8 muestra la idea básica de este constructo.

Figura 3.8: Matriz de decisión para la evaluación de proyectos.

La Figura 3.9 ejemplifica la aplicación de la matriz de decisión a la evaluación de tres procesos candidatos a integrarse en un proyecto de mejora. De los tres criterios considerados, se da mayor peso al coste que está generando el proceso en la actualidad (5), seguido por la gravedad de los defectos que produce (4) y la satisfacción del cliente pesa en orden inverso (a mayor satisfacción, menor será la necesidad de mejorar el proceso), por lo que recibe un peso de 1; como resultado, el Proceso 3 sería el mejor candidato a conformar dicho proyecto, al haber obtenido mayor puntuación.

Figura 3.9: Ejemplo de aplicación de una matriz de decisión para la evaluación de tres procesos candidatos a integrarse en un proyecto de mejora.

Matriz de priorización

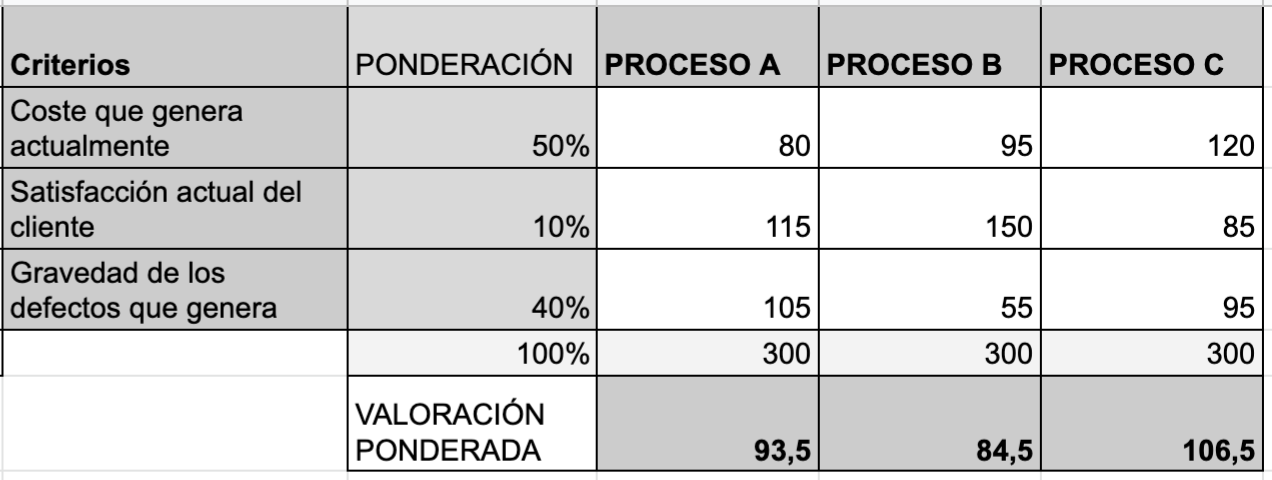

La idea detrás de las matrices de priorización es la misma que en las de decisión: la evaluación de distintos procesos candidatos ser seleccionados para el proyecto de mejora, en función de varios criterios objetivos propuestos. La formulación de estos criterios es lo más relevante en esta evaluación (ver Sección 3.5.3). También se puede aplicar esta evaluación (con matrices de decisión o priorización) para la evaluación y selección de soluciones de mejora alternativas, como se verá en el Capítulo Mejorar.

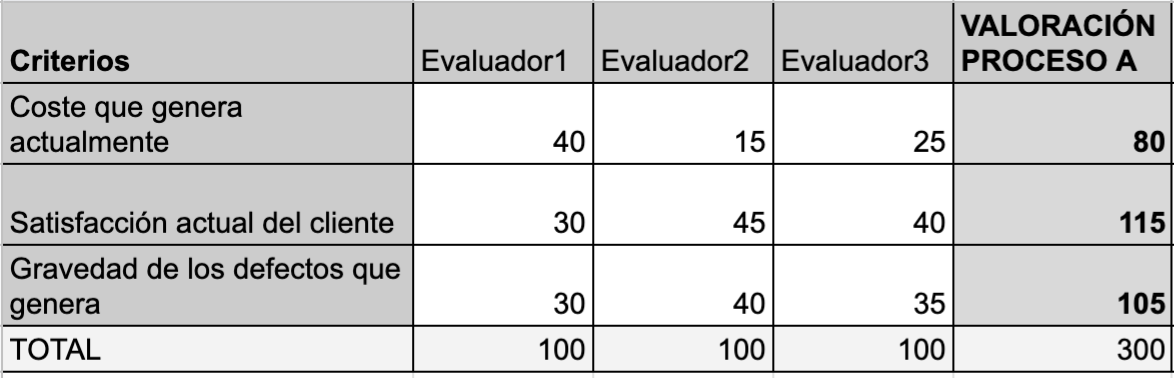

Elegidos los criterios, para cada proceso candidato cada evaluador reparte una puntuación común (por ejemplo 100 puntos) entre los diversos criterios de selección (ver Figura 3.10). Para cada proceso se suman las puntuaciones de todos los evaluadores en cada criterio y se recopilan en una tabla como la que se muestra en la Figura 3.11. Asignados unos pesos a cada criterio, como se comentó en las matrices de decisión, se obtiene una puntuación ponderada para cada proceso candidato, de modo que queden priorizados y se pueda optar en consecuencia, por incluir en el proyecto de mejora al proceso con mayor puntuación.

Figura 3.10: Evaluación de un proceso dado (A) con matriz de priorización. Reparto de una puntuación común entre los diversos criterios de evaluación.

Figura 3.11: Evaluación de varios procesos con matriz de priorización. Cálculo de valoraciones ponderadas para todos los procesos candidatos. Matriz de priorización resultante.

En Brook (2020) se pueden encontrar algunas otras alternativas para la evaluación, comparación y selección de proyectos de mejora, como el House of Quality o el Stakeholder Analysis.

3.6 Completar la etapa Definir

En este capítulo hemos introducido ciertas consideraciones importantes a tener en cuenta antes de inicializar un proyecto de mejora Lean Seis Sigma. También hemos desarrollado cómo proceder en los primeros pasos de la etapa DEFINIR, en la que hemos de seleccionar el proyecto de mejora, tanto en lo relativo a los procesos a mejorar como a los equipos que lo van a llevar a cabo. En el siguiente capítulo concretaremos todos los objetivos de la etapa DEFINIR (primera etapa DMAIC) y seguiremos completando todas las tareas que tienen que ver con la concreción del proyecto de mejora.