Capítulo4 DMAIC1. Definir

4.1 Objetivos de aprendizaje

En este capítulo trabajaremos sobre los siguientes objetivos de aprendizaje:

- Conocer en qué consiste la etapa DEFINIR en la metodología DMAIC.

- Descubrir herramientas asociadas a esta etapa para definir un proyecto.

4.2 Introducción

Una vez seleccionado el proceso o procesos que conforman el proyecto de mejora, siguiendo las pautas que se dieron en el capítulo anterior, continuamos sobre las acciones incluidas en la etapa DEFINIR, clarificando los objetivos y refinando la comprensión del potencial del proyecto. Los objetivos que se plantean a continuación son, básicamente:

- comprender el proceso involucrado en el proyecto de mejora,

- concretar al máximo la información disponible sobre el proceso a mejorar, y en particular los CTQ o requisitos críticos para la calidad como la perciben los clientes,

- y elaborar un plan de trabajo o cuadro de proyecto, identificando todos los recursos necesarios para llevarlo a cabo.

Las herramientas que se utilizan en esta etapa son los árboles CTQ para traducir los requisitos de los clientes a requisitos críticos para la calidad en los procesos (CTQ), el mapeo de procesos, bien a través de diagramas SIPOC o diagramas de flujo, y finalmente el cuadro de proyecto (Project Chart) que contendrá toda la informacion básica del proyecto y su planificación.

La etapa DEFINIR culmina en una reunión en la que se presenta el cuadro de proyecto por el black belt al equipo en el que se encuentra el champion y los agentes directivos responsables, para obtener la aprobación formal del proyecto.

4.3 CTQ: requisitos críticos para la calidad

Ya hablamos en el capítulo anterior, de escuchar la voz del cliente para identificar los requisitos críticos para la calidad que percibe el cliente. Propusimos el análisis Kano (3.5.4) para encontrar aquellos requisitos que son realmente críticos para la calidad, desde la perspectiva del cliente, y generarán mayor entusiasmo, cuya incorporación en la estrategia de la empresa podría significar un efecto diferenciador sobre la competencia.

Una vez identificados estos requisitos críticos para los clientes, han de transformarse a requisitos sobre los procesos, y se definen así los CTQ como los requisitos críticos para la calidad en los procesos que finalmente se involucrarán en el proyecto de mejora L6S. A su vez, habrán de definirse indicios o indicadores de calidad que permitan evaluar las mejoras en dichos proceos.

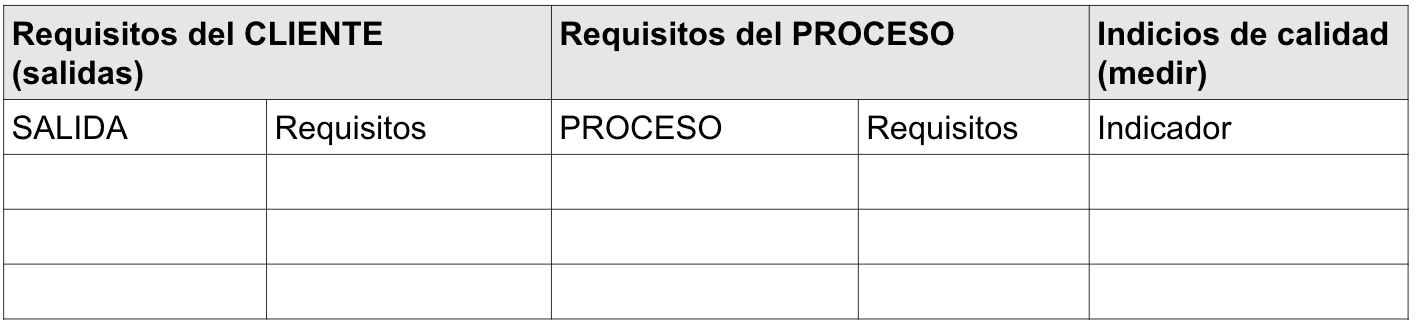

Todo este proceso se puede desarrollar a través de una tabla como la que se muestra en la Figura 4.1, en la que en función de salidas y requisitos sobre dichas salidas se identifican los procesos involucrados y los requisitos sobre dichos procesos, y se buscan indicadores para cuantificar el cumplimiento de los requisitos sobre los procesos.

Figura 4.1: Identificación de los requisitos del cliente y requisitos del proceso, junto con indicios de calidad para evaluarlos.

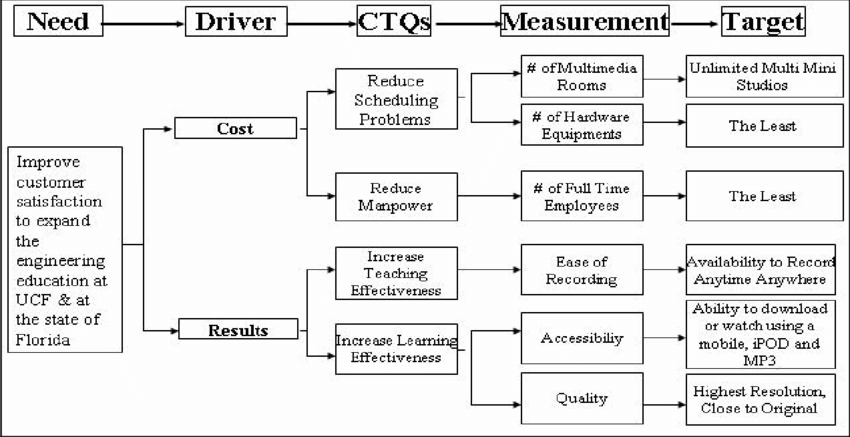

Otra herramienta útil para concretar los CTQ y sus indicadores es construir un árbol CTQ como el que se muestra en la Figura 4.2, obtenida de Gammoh, Elshennawy, and Alfred (2009).

Figura 4.2: Árbol CTQ para la vinculación de requisitos de clientes y procesos. Fte: Gammoh, Elshennawy y Alfred (2009).

4.4 Flujo del proceso

Para conseguir una completa definición del proyecto, el Green Belt precisa comprender al máximo el funcionamiento del proceso (o procesos) a mejorar dentro del proyecto. El mapa o diagrama del flujo del proceso será una herramienta básica para conocer y mejorar dicho proceso.

4.4.1 Diagrama SIPOC

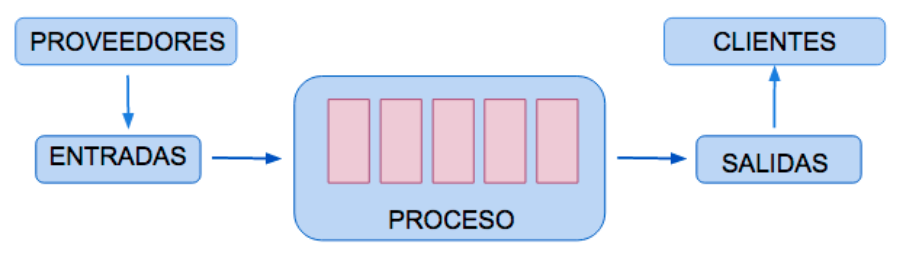

Un proceso está constituído por una serie de pasos o actividades que, a partir de una o más ENTRADAS (inputs), consigue una o más SALIDAS (outputs) entregables a los clientes. Podemos así describir un proceso mediante una estructura SIPOC, que es un mapa a alto nivel del proceso. Sus elementos son: proveedores, inputs, procesos, outputs y clientes, cuya denominación en inglés da lugar a la nomenclatura del diagrama base de flujo del proceso, denominado SIPOC (Suppliers, Inputs, Process, Outputs, Customers).

Figura 4.3: Diagrama SIPOC.

Suppliers (Proveedores): es la persona u organización que proporciona información, materiales y otros recursos para el funcionamiento del proceso.

Inputs (Entradas): es la información o materiales proporcionados por los proveedores, que se consumen o transforman en el proceso. Hemos de identificar los inputs clave que afectan el funcionamiento del proceso.

Process (Proceso): es la serie de pasos que transforman las entradas.

Outputs (Salidas): es el producto o servicio consumido por el cliente. Hemos de identificar cuál es la salida del proceso en la que hemos de focalizar el proyecto.

Customers (Clientes): es la gente, compañía u otro proceso que recibe las salidas del proceso. Cuáles son los clientes clave servidos por el proceso.

Para construir correctamente el mapa del proceso hemos de comprender el proceso, lo que implica responder a las siguientes cuestiones a través de la información a recopilar de la empresa y de los trabajadores:

- ¿Cómo funciona cada etapa del proceso?

- ¿Cómo afecta cada paso a las salidas? ¿Agrega valor?

- ¿Cómo se están midiendo las salidas? ¿Hay variabilidad?

- ¿Cómo se está midiendo el resultado de cada tarea o actividad? ¿Hay variabilidad?

- ¿Qué pasos o etapas condicionan la existencia de un defecto?

- ¿Qué pasos o etapas es necesario estudiar en profundidad para entender el defecto?

4.4.2 Diagramas de flujo

Otras opciones para mapear los procesos involucrados en un proyecto de mejora pasan por utilizar diagramas de flujo. Estos diagramas son herramientas gráficas muy útiles para mostrar la secuencia de actividades en un proceso. El diagrama de flujo se utiliza para:

- Identificar y concretar las entradas/salidas del proceso.

- Identificar las tareas del proceso y su secuencia.

- Descubrir el valor añadido de las tareas.

- Identificar posibles mejoras obvias.

- Disponer de una representación gráfica del proceso.

Hay una gran diversidad de diagramas de flujo, más o menos complejos, que se presentan a continuación.

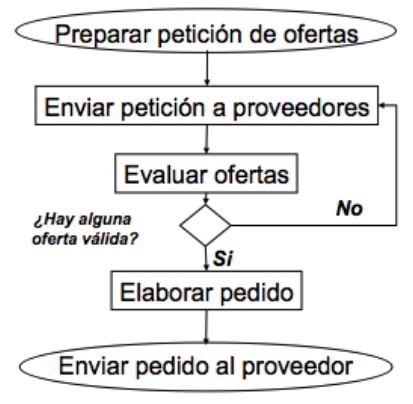

El diagrama lineal es la representación más simple y esquemática de un proceso (ver Figura 4.4). Consiste en dibujar la secuencia de actividades o tareas en una línea continua, sin más información que la propia secuencia de actividades. En general se suele representar en vertical. Los símbolos que se suelen utilizar son los del sistema ANSI (https://www.ansi.org/), que se pueden encontrar en numerosas ubicaciones web, como la de (https://diagramaweb.com/flujo-ansi/).

Figura 4.4: Ejemplo de diagrama lineal.

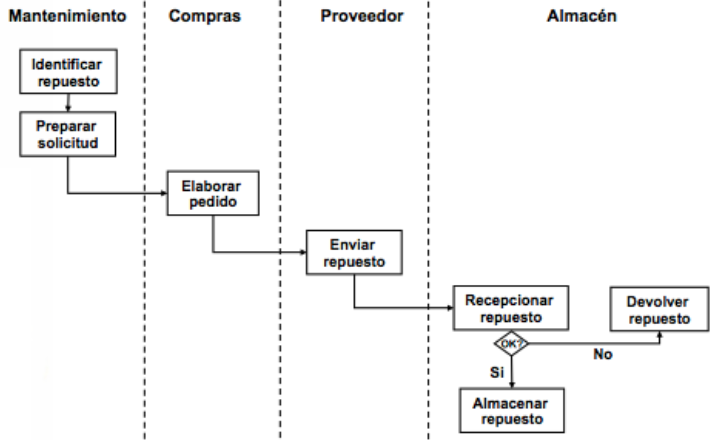

En un diagrama funcional además de las actividades, se representa el departamento que las realiza. De esta forma se tiene más información sobre el proceso que en un diagrama básico. Se utiliza para representar procesos en los que intervienen varias funciones o departamentos o para poner de relieve las transferencias entre departamentos. En estos pasos de un área a otra se suelen producir, duplicidades, detenciones, pérdidas, etc., que contribuyen a la ineficacia e ineficiencia del proceso (ver Figura 4.5).

Figura 4.5: Ejemplo de diagrama funcional.

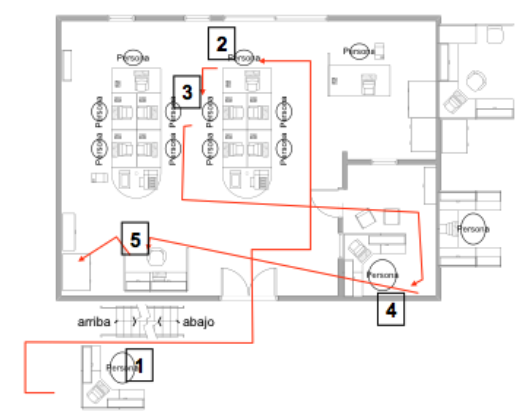

En algunos casos, especialmente cuando los requisitos del cliente están relacionados con el tiempo del proceso, también se utilizan diagramas lay out en los que las actividades del proceso se representan en el lugar físico, dentro de las instalaciones de la empresa en las que se realizan (ver Figura 4.6).

Figura 4.6: Ejemplo de diagrama Lay-Out.

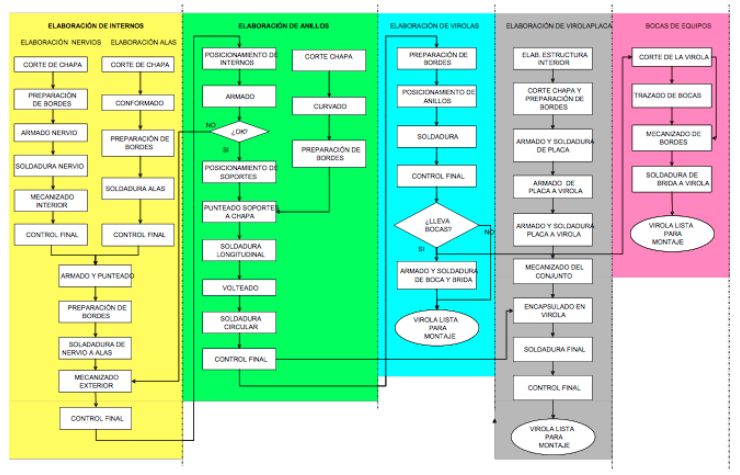

En un diagrama combinado se muestra un mayor detalle: cada una de las grandes actividades anteriores se desglosa en varias tareas, tales como cortar, mecanizar, soldar, etc., lo cual permite empezar a comprender en qué tareas se pueden producir los defectos que luego van a ser detectados en los distintos controles dimensionales que están previstos en el proceso (ver Figura 4.7).

Figura 4.7: Ejemplo de diagrama combinado.

No hay normas fijas sobre qué tipo de diagrama utilizar; básicamente la norma es adaptarse al proceso y necesidades. Por último, al realizar el diagrama de flujo del proceso, cualquiera que sea su tipo, nos podemos encontrar con tres versiones diferentes:

- CÓMO PENSAMOS QUE ES. Por un lado es posible que el proceso está formalizado en algún tipo de procedimiento o instrucción que indica qué actividades se deben realizar y su secuencia. El es proceso que “pensamos que es,” ya que así ha sido formulado.

- CÓMO ES REALMENTE La realidad del proceso suele separarse de la teoría, de forma que las personas acomodan las actividades para hacerlas no siempre de la forma prevista; es el “proceso real.”

- CÓMO DEBERÍA SER. Otra tentación es la de representar el “proceso ideal,” es decir, el proceso tal como consideramos que debería ser, con lo cual no muestra las deficiencias a mejorar.

Para mejorar el proceso debemos esforzarnos por estudiar la realidad actual, cómo funciona el proceso realmente, para abordar las mejoras necesarias. Debemos considerar estos aspectos para huir de simplificaciones y tener en cuenta la realidad de las tareas que se hacen, en el orden que se hacen y por las personas que las hacen, aunque ello suponga aceptar que no se están siguiendo las instrucciones establecidas.

4.5 Cuadro de proyecto

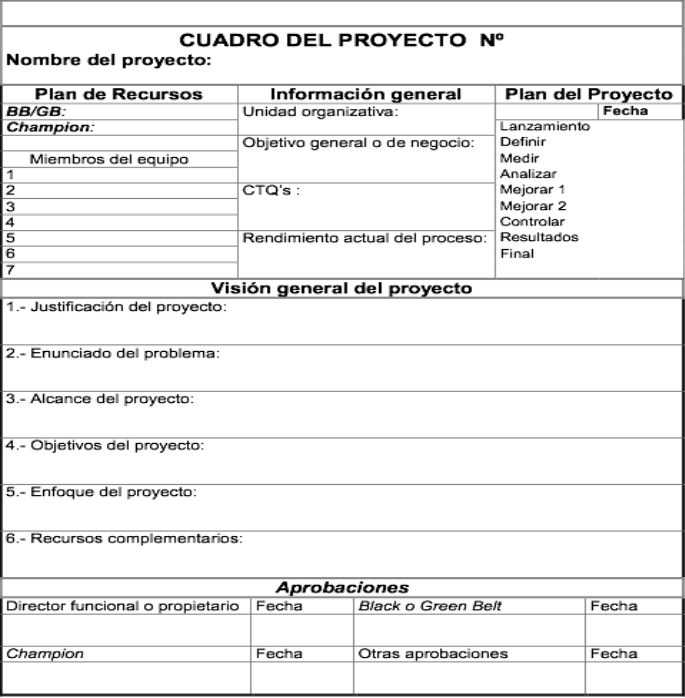

Conocida toda la información sobre los procesos vinculados a un proyecto de mejora, cabe recopilar toda la información sobre el proyecto, justificando la oportunidad del mismo y definiendo y planificando de modo concienzudo el trabajo a desarrollar. Se construye con esta información el cuadro de proyecto (Project Chart en inglés), que contendrá detalles sobre:

- la justificación del proyecto; por qué el proyecto, y por qué ahora

- la descripción clara del problema a resolver: a qué área afecta, sus detonantes, el impacto y relevancia, así como las consecuencias si no se trata;

- la descripción del objetivo y el alcance del proyecto; qué se pretende conseguir con el proyecto, cuáles son los beneficios esperados y esfuerzo requerido, riesgos a asumir, …

- la identificación del equipo y recursos necesarios

- la planificación del proyecto y su duración.

El Cuadro de Proyecto prodría tener un aspecto parecido al que se presenta en la Figura 4.8. Será una guía útil para el proyecto, que habrá de ser actualizada a medida que se progrese en las distintas fases del proyecto, incorporando beneficios o inconvenientes adicionales o incluso no previstos al inicio; también los recursos inicialmente seleccionados pueden variar en función del avance y dificultades que se van produciendo en el desarrollo del proyecto.

Figura 4.8: Plantilla de un cuadro de un proyecto de mejora.

Una herramienta útil para verificar si se han formulado de modo apropiado los problemas encontrados, requisitos CTQ y objetivos de calidad en el proyecto de mejora, es utilizar la checklist SMART (Brook 2020):

- Specific o específico: se especifican claramente los problemas encontrados, requisitos y objetivos.

- Measurable o medible: se pueden medir las mejoras.

- Achievable o viable: la mejora es posible y los objetivos de mejora son viables.

- Relevant o relevante: la mejora a generar será relevante para la empresa.

- Time Bound o acotado: el tiempo para la implementación de las mejoras estará acotado.

Ultimado el cuadro de proyecto, se presenta a la directiva de la empresa para recibir el visto bueno y la aprobación del proyecto de mejora, y se utiliza durante el desarrollo de dicho proyecto como guía de ejecución.

Termina con ello la etapa DEFINIR en la dinámica DMAIC, para pasar a la siguiente etapa denominada MEDIR.